|

液压缸的设计选用说明 |

||||||||

|

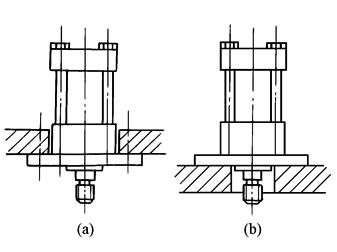

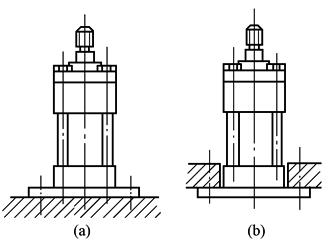

以下介绍设计或选用液压缸结构时一些必须考虑的问题和采用的方法,供参考 (1) 液压缸主要参数的选定 额定压力PN一般取决于整个液压系统,因此液压缸的主要参数就是缸筒内径D和活塞杆直径d。此两数值按照表缸筒计算和表活塞杆的计算所示的方法确定后,最后必须选用符合国家标准GB/T 2348—1993的数值(见表液压缸的主要参数),这样才便于选用标准密封件和附件 (2) 使用工况及安装条件 ① 工作中有剧烈冲击时,液压缸的缸筒、端盖不能用脆性的材料,如铸铁 ② 排气阀需装在液压缸油液空腔的最高点,以便排除空气 ③ 采用长行程液压缸时,需综合考虑选用足够刚度的活塞杆和安装中隔圈(见表中隔圈) ④ 当工作环境污染严重,有较多的灰尘、砂、水分等杂质时,需采用活塞杆防护套 ⑤ 安装方式与负载导向会直接影响活塞杆的弯曲稳定性,具体要求如下 a.耳环安装:作用力处在一平面内,如耳环带有球铰,则可在±4°圆锥角内变向 b.耳轴安装:作用力处在一平面内,通常较多采用的是前端耳轴和中间耳轴,后端耳轴只用于小型短行程液压缸,因其支承长度较大,影响活塞弯曲稳定性 c.法兰安装:作用力与支承中心处在同一轴线上,法兰与支承座的连接应使法兰面承受作用力,而不应使固定螺钉承受拉力,例如前端法兰安装,如作用力是推力,应采用图1a所示型式,避免采用图1b所示型式,如作用力是拉力,则反之,后端法兰安装,如作用力是推力,应采用图2a所示型式,避免采用2b所示型式,如作用力是拉力,则反之 |

||||||||

|

图1 前端法兰安装方式 |

图2 后端法兰安装方式 |

|||||||

|

d.脚架安装:如图3所示,前端底座需用定位螺钉或定位销,后端底座则用较松螺孔,以允许液压缸受热时,缸筒能伸长,当液压缸的轴线较高,离开支承面的距离H(见图3b)较大时,底座螺钉及底座刚性应能承受倾覆力矩FH的作用。

图3 底座安装受力情况 e.负载导向:液压缸活塞不应承受侧向负载力,否则,必然使活塞杆直径过大,导向套长度过长,因此通常对负载加装导向装置,按不同的负载类型,推荐以下安装方式和导向条件,见下表 负载与安装方式的对应关系 |

||||||||

|

负载 类型 |

推荐安 装方式 |

作用力承受情况 |

负载导 向要求 |

负载 类型 |

推荐安 装方式 |

作用力承受情况 |

负载导 向要求 |

|

|

重型 |

法兰安装 |

作用力与支承中心在同一轴线上 |

导向 |

中型 |

耳环安装 |

作用力与支承中心在同一轴线 |

导向 |

|

|

耳轴安装 |

导向 |

法兰安装 |

导向 |

|||||

|

底座安装 |

作用力与支承中心不在同一轴线上 |

导向 |

耳轴安装 |

导向 |

||||

|

后球铰 |

作用力与支承中心在同一轴线 |

不要求导向 |

轻型 |

耳环安装 |

作用力与支承中心在同一轴线 |

可不导向 |

||

|

(3) 缓冲机构的选用 一般认为普通液压缸在工作压力大于10MPa、活塞速度大于0.1m/s时,应采用缓冲装置或其他缓冲办法。这只是一个参考条件,主要取决于具体情况和液压缸的用途等。例如,要求速度变化缓慢的液压缸,当活塞速度大于或等于0.05~0.12m/s时,也应采用缓冲装置 对缸外制动机构,当υm≥1~4.5m/s时,缸内缓冲机构不可能吸收全部动能,需在缸外加装制动机构,如下所述 ① 外部加装行程开关。当开始进入缓冲阶段时,开关即切断供油,使液压能等于零,但仍可能形成压力脉冲 ② 在活塞杆与负载之间加装减振器 ③ 在液压缸出口加装液控节流阀 此外,可按工作过程对活塞线速度变化的要求,确定缓冲机构的型式,如下所述 ① 减速过渡过程要求十分柔和,如砂型操作、易碎物品托盘操作、精密磨床进给等,宜选用近似恒减速型缓冲机构,如多孔缸筒型或多孔柱塞型以及自调节流型 ② 减速过程允许微量脉冲,如普通机床、粗轧机等,可采用铣槽型、阶梯型缓冲机构 ③ 减速过程允许承受一定的脉冲,可采用圆锥型或双圆锥型,甚至圆柱形柱塞的缓冲机构 (4) 密封装置的选用 有关密封方面的详细内容,请参阅本手册“润滑与密封”。为了方便,在选用液压缸的密封装置时,可直接参照表密封件、防尘圈的选用中表1、表2选用合适的密封圈与防尘圈 (5)工作介质的选用 按照环境温度可初步选定如下工作介质 ① 在常温(-20~60℃)下工作的液压缸,一般采用石油型液压油 ② 在高温(>60℃)下工作的液压缸,需采用难燃液及特殊结构液压缸 不同结构的液压缸,对工作介质的黏度和过滤精度有以下不同要求 ① 工作介质黏度要求:大部分生产厂要求其生产的液压缸所用的工作介质黏度范围为12~280mm2/s,个别生产厂(如意大利的ATOS公司)允许2.8~380mm2/s ② 工作介质过滤精度要求:用一般弹性物密封件的液压缸为20~25μm;伺服液压缸为10μm;用活塞环的液压缸为200μm (6)液压缸装配、试验及检验 单、双作用液压缸的设计、装配质量、试验方法及检验规则应按JB/T 10205—2000《液压缸技术条件》,并配合使用GB/T 7935—2005《液压元件通用技术条件》、GB/T 15622—2005《液压缸试验方法》等标准。 |

||||||||