|

液压缸主要技术性能参数的计算 |

|||||||

|

表1 |

|||||||

|

参数 |

计 算 公 式 |

说 明 |

|||||

|

压

力

p |

油液作用在单位面积上的压强

从上式可知,压力p是由载荷F的存在而产生的。在同一个活塞的有效工作面积上,载荷越大,克服载荷所需要的压力就越大。如果活塞的有效工作面积一定,油液压力越大,活塞产生的作用力就越大 额定压力(公称压力)PN,是液压缸能用以长期工作的压力,应符合或接近右表规定的数值 最高允许压力pmax,也是动态试验压力,是液压缸在瞬间所能承受的极限压力。各国规范通常规定为 pmax≤1.5PN (MPa) 耐压试验压力pr,是检查液压缸质量时所需承受的试验压力,即在此压力下不出现变形、裂缝或破裂。各国规范多数规定为 pr≤1.5PN 军品规范则规定为 pr=(2~2.5)PN |

F —— 作用在活塞上的载荷,N A —— 活塞的有效工作面积,m2 在液压系统中,为便于选择液压元件和管路的设计,将压力分为下列等级 |

|||||

|

|

液压缸压力分级 /MPa |

||||||

|

级别 |

额定压力 |

||||||

|

低压 |

0~2.5 |

||||||

|

中压 |

>2.5~8 |

||||||

|

中高压 |

>8~16 |

||||||

|

高压 |

>16~32 |

||||||

|

超高压 |

>32 |

||||||

|

流

量

Q |

单位时间内油液通过缸筒有效截面的体积

由于 V=υAt×103 (L) 则 Q=υA×103= 对于单活塞杆液压缸 活塞杆伸出 Q= 活塞杆缩回 Q= 活塞杆差动伸出 Q= |

V —— 液压缸活塞一次行程中所消耗的油液体积,L t —— 液压缸活塞一次行程所需时间,min D —— 液压缸内径,m d —— 活塞杆直径,m υ —— 活塞杆运动速度,m/min ηv —— 液压缸容积效率,当活塞密封为弹性密封材料时ηv=1;当活塞密封为金属环时 ηv=0.98

|

|||||

|

活 塞 的 运 动 速 度 υ |

单位时间内压力油液推动活塞(或柱塞)移动的距离

活塞杆伸出 υ= 活塞杆缩回

υ= 当Q=常数时,υ=常数。但实际上,活塞在行程两端各有一个加、减速阶段,如右图所示,故上述公式中计算的数值均为活塞的最高运动速度 活塞的最高运动速度υmax受到活塞和活塞杆密封圈以及行程末端缓冲机构所能承受的动能的限制 活塞的最低运动速度υmin受活塞与活塞密封件摩擦力和加工精度的影响,不能太低,以免产生爬行,一般υmin>0.1~0.2m/min |

||||||

|

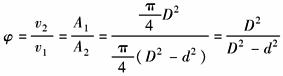

速

比

φ |

液压缸活塞往复运动时的速度之比

计算速比主要是为了确定活塞杆的直径和要否设置缓冲装置。速比不宜过大或过小,以免产生过大的背压或造成活塞杆太细导致稳定性不好。可参考下表选定 |

υ1 —— 活塞杆的伸出速度,m/min υ2 —— 活塞杆的缩回速度,m/min D —— 液压缸活塞直径,m d —— 活塞杆直径,m |

|||||

|

公称压力/MPa |

≤10 |

12.5~20 |

>20 |

||||

|

φ |

1.33 |

1.46、2 |

2 |

||||

|

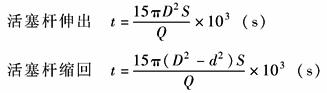

行 程 时 间 t |

活塞在缸体内完成全部行程所需要的时间

上述时间的计算公式只适用于长行程或活塞速度较低的情况,对于短行程、高速度时的行程时间(缓冲段除外),除与流量有关,还与负载、惯量、阻力等有直接关系。可参见有关文献 |

V —— 液压缸容积,L,V=AS×103 S —— 活塞行程,m Q —— 流量,L/min D —— 缸筒内径,m d —— 活塞杆直径,m |

|||||

|

活 塞 的 理 论 推 力 F1 和 拉 力 F2 |

油液作用在活塞上的液压力,对于双作用单活塞杆液压缸来说,活塞受力如下图所示

活塞杆伸出时的理论推力F1为

活塞杆缩回时的理论拉力F2为

当活塞差动前进时(即活塞的两侧同时进压力相同的油液)时的理论推力为

|

A1 —— 活塞无杆侧有效面积,m2 A2 —— 活塞有杆侧有效面积,m2 p —— 供油压力(工作油压),MPa D —— 活塞直径(即液压缸内径),m d —— 活塞杆直径,m |

|||||

|

活 塞 的 最 大 允 许 行 程 S |

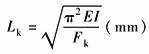

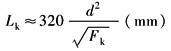

在初步确定活塞行程时,主要是按实际工作需要的长度来考虑,但这一工作行程并不一定是液压缸的稳定性所允许的行程。为了计算行程,应首先计算出活塞杆的最大允许长度Lk。因活塞杆一般为细长杆,当Lk≥(10~15)d时,由欧拉公式推导出

将右列数据代入并简化后

|

Fk —— 活塞杆弯曲失稳临界压缩力,N Fk≥Fnk F —— 活塞杆纵向压缩力,N nk —— 安全系数,通常nk=3.5~6 E —— 材料的弹性模数,钢材E=2.1×105MPa I —— 活塞杆的横截面惯性矩,mm4;圆截面 I= d —— 活塞杆直径,mm |

|||||

|

对于各种安装导向条件的液压缸计算长度

为了计算方便,可将Fk用液压缸工作压力p和液压缸直径D表示。根据液压缸的各种安装形式和欧拉公式所确定的活塞杆计算长度及导出的允许行程计算公式见下表2 一般情况下,活塞杆的纵向压缩力F(或p、D)是已知量,根据上面公式即可大概地求出活塞杆的最大允许行程。然而,这样确定的行程很可能与设计的活塞杆直径矛盾,达不到稳定性要求,这时,就应该对活塞杆的直径进行修正。修正了活塞杆直径后,再核算稳定性是否满足要求。满足要求了再按实际工作行程选取与其相近似的标准行程 |

n —— 液压缸末端条件系数(安装及导向系数),见下表2 标准行程参见表液压缸的主要参数 |

||||||

|

液 压 缸 的 功 W 和 功 率 N |

液压缸所做的功 W=FS (J)

由于F=pA,υ=Q/A,代入上式则

即液压缸的功率等于压力与流量的乘积 |

F —— 液压缸的载荷(推力或拉力),N S —— 活塞行程,m t —— 活塞运动时间,s υ —— 活塞运动速度,m/s p —— 工作压力,Pa Q —— 输入流量,m3/s |

|||||

|

液 压 缸 的 总 效 率 ηt |

液压缸的总效率由以下效率组成: ① 机械效率ηm,由活塞及活塞杆密封处的摩 擦阻力所造成的摩擦损失,在额定压力下,通常可取ηm=0.9~0.95 ② 容积效率ηv,由各密封件泄漏所造成,通常取 活塞密封为弹性材料时ηv=1,活塞密封为金属环时ηv=0.98 ③ 作用力效率ηd,由排出口背压所产生的反向作用力造成,活塞杆伸出时

活塞杆缩回时 当排油直接回油箱时 ηd=1 ④ 液压缸的总效率ηt为 ηt=ηmηvηd |

p1 —— 当活塞杆伸出时为进油压力,当活塞杆缩回时为排油压力,MPa p2 —— 当活塞杆伸出时为排油压力,当活塞杆缩回时为进油压力,MPa |

|||||

|

活 塞 作 用 力 F |

液压缸工作时,活塞作用力F计算如下: F=Fa+Fb+Fc±Fd (N) 式中Fa —— 外载荷阻力(包括外摩擦阻力) Fb —— 回油阻力,当油无阻碍回油箱时Fb≈0,当回油有阻力(背压)时,Fb则为作用在活塞承压面上的液压阻力 Fc —— 密封圈摩擦阻力,N,Fc=fDpπ(DbDkD+dbdkd)×106 Fd —— 活塞在启动、制动时的惯性力 |

f —— 密封件的摩擦因数,按不同润滑条件,可取f≈0.05~0.2 Dp —— 密封件两侧的压力差,MPa D、d —— 液压缸内径与活塞杆直径,m bD、bd —— 活塞及活塞杆密封件宽度,m kD、kd —— 活塞及活塞杆密封件的摩擦修正系数,O形密封圈k≈0.15,带唇边密封圈k≈0.25,压紧型密封圈k≈0.2 |

|||||

|

表2 允许行程S与计算长度L的计算公式 |

|||||

|

欧拉载荷条件 (末端条件) |

图示 |

液压缸安装型式 |

最大允许长度 Lk |

计算长度 L |

许用行程 S |

|

两端铰接,刚性导向n=1 |

|

|

(安全系数nk=3.5时) Lk——最大计算长度,mm D ——液压缸内径,mm d ——活塞杆直径,mm p ——工作压力,MPa |

L=Lk |

|

|

|

|

||||

|

一端铰接,刚性导向,一端刚性固定n=2 |

|

|

|

|

|

|

|

|

||||

|

|

|

||||

|

两端刚性固定,刚性导向,n=4 |

|

|

L=2Lk |

|

|

|

|

|

||||

|

|

|

||||

|

一端刚性固定,一端自由 |

|

|

|

|

|

|

|

|

||||

|

|

|

||||