|

缓冲装置特点及工作原理 |

|

|

液压缸的活塞杆(或柱塞杆)具有一定的质量,在液压力的驱动下运动时具有很大的动量。在它们的行程终端,当杆头进入液压缸的端盖和缸底部分时,会引起机械碰撞,产生很大的冲击压力和噪声。采用缓冲装置,就是为了避免这种机械碰撞,但冲击压力仍然存在,大约是额定工作压力的2倍,这必然会严重影响液压缸和整个液压系统的强度及正常工作。缓冲装置可以防止和减少液压缸活塞及活塞杆等运动部件在运动时对缸底或端盖的冲击,在它们的行程终端实现速度的递减,直至为零 |

|

|

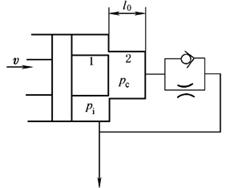

缓冲装置的工作原理是使缸筒低压腔内油液(全部或部分)通过节流把动能转换为热能,热能则由循环的油液带到液压缸外。如图所示,质量为m的活塞和活塞杆以速度υ运动,当缓冲柱塞1进入缓冲腔2时,就在被遮断的2腔内产生压力pc,液压缸运动部分的动能被2腔内的液体吸收,从而达到缓冲的目的 液压缸活塞运动速度在0.1m/s以下时,不必采用缓冲装置;在0.2m/s以上时,必须设置缓冲装置 (1)一般技术要求 ①缓冲装置应能以较短的缓冲行程l0吸收最大的动能 |

缓冲原理 |

|

②缓冲过程中尽量避免出现压力脉冲及过高的缓冲腔压力峰值,使压力的变化为渐变过程 ③缓冲腔内峰值压力pcmax≤1.5pi(pi为供油压力) ④动能转变为热能使油液温度上升时,油液的最高温度不应超过密封件的允许极限 |

|

|

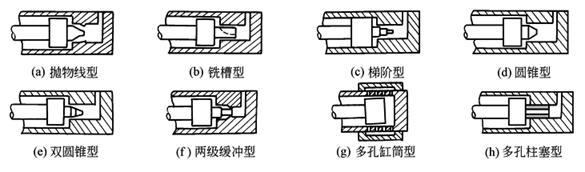

(2)缓冲装置的结构 表1 |

|

|

恒 节 流 型 缓 冲 装 置 |

缓冲柱塞为圆柱形,当进入节流区时,油液被活塞挤压而通过缓冲柱塞周围的环形间隙(图b)或通过缓冲节流阀(图a)而流出,活塞A侧腔内的压力上升到高于A1侧腔内的工作压力,使活塞部件减速 此类缓冲装置在缓冲过程中,由于其节流面积不变,故在缓冲开始时,产生的缓冲制动力很大,但很快就降低下来,最后不起什么作用,缓冲效果很差。但是在一般系列化的成品液压缸中,由于事先无法知道活塞的实际运动速度以及运动部分的质量和载荷等,因此为了使结构简单,便于设计,降低制造成本,仍多采用此种节流缓冲方式。尤其是如图a所示那样,采用缓冲节流阀1进行节流的缓冲装置,可根据液压缸实际负载情况,调节节流孔的大小即可以控制缓冲腔内缓冲压力的大小,同时当活塞反向运动时,高压油从单向阀2进入液压缸内,活塞也不会因推力不足而产生启动缓慢或困难等现象(除自调节流型外,一般缓冲机构常需装有此种返行程快速供油阀) |

|

变 节 流 型 缓 冲 装 置 |

变节流缓冲装置在缓冲过程中通流面积随缓冲过程的变化而变化,缓冲腔内的缓冲压力保持均匀或按一定的规律变化,能取得满意的缓冲效果,但只能适应一定的工作负载和运动情况,其结构也比较复杂,生产成本高,因此这类缓冲装置多用在专用液压缸上 图a为抛物线柱塞,凹抛物线形缓冲柱塞最理想,可达到恒减速度,而且缓冲腔压力较低而平坦,但加工需用数控机床,成本高 图b~图f等形状都是从加工方便出发,尽量接近于凹抛物线,降低缓冲腔压力的峰值,但缓冲腔压力仍有轻微的脉冲,这对于有高精度要求的场合(如高精度机床的进给)仍有不利之处 图g、图h为多孔缸筒或多孔柱塞型,可适当布置每排小孔的数量和各排之间的距离,使节流面积更接近于理想抛物线。这种形式的加工可用普通机床进行,缓冲腔压力基本接近理想曲线 |

|

(3) 缓冲装置的计算 缓冲装置计算中,假设油液是不可压缩的;节流系数C4是恒定的;流动是紊流;缓冲过程中,供油压力不变;密封件摩擦阻力相对于惯性力很小,可略去不计 表2 |

||

|

项目 |

计算公式 |

说明 |

|

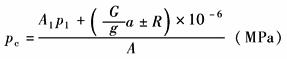

缓 冲 压 力 一 般 计 算 式 |

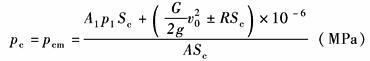

在缓冲制动情况下,液压缸活塞(见上表1图a、图b)的运动方程式为

在一般情况下,排油压力p2≈0,由此可得:

|

pc——缓冲腔内的缓冲压力,MPa A——缓冲压力在活塞上的有效作用面积,m2 p1——液压油的工作压力,MPa A1——工作腔活塞的有效作用面积,m2 R——折算到活塞上的一切外部载荷,包括重量及液压缸内外摩擦阻力在内,N,其作用方向与活塞的运动方向一致者取“+”号,反之则取“-”号(因此摩擦阻力取“-”号) G——折算到活塞上的一切有关运动部分的重力,N g——重力加速度,g=9.81m/s2 a——活塞的减速度,m/s2 |

|

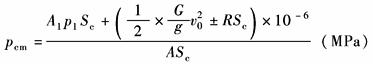

恒 节 流 型 缓 冲 机 构 计 算 |

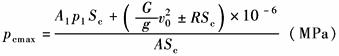

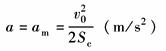

对采用缓冲节流阀进行节流的缓冲机构(上表1图a)在,上式中代入平均减速度am=

最高缓冲压力发生在活塞刚进入缓冲区一瞬时内,假定此时的减速度(最大减速度)a0=2am=

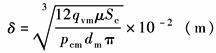

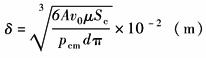

上式为pcmax的近似计算公式,pcmax值的大小可通过调节缓冲节流阀的节流面积大小来调定,其值不应超过液压缸的最大容许压力pmax(见表液压缸主要技术性能参数的计算) 当采用环形节流缝隙的缓冲机构(见上表图b)时,环形缝隙高度 δ可按下列近似公式计算,即

将qvm及dm加以转化后,上式可改写为:

|

Sc——活塞的缓冲行程,m υ0——活塞在缓冲开始时的速度,m/s qvm——从缝隙中流过的平均体积流量,m3/s,qvm=ASc/tc tc——缓冲时间,s,tc=υ0/am am——活塞的平均减速度,m/s2 μ——液压油的动力粘度,Pa·s dm——环形缝隙的平均直径(中径),m;可取dm≈d d——缓冲柱塞直径,m pcm——平均缓冲压力,MPa 因am=υ20/2Sc,故tc=2Sc/υ0,则qvm=Aυ0/2 |

|

变 节 流 型 缓 冲 机 构 计 算 |

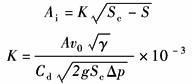

恒减速缓冲机构计算:理想的缓冲机构在缓冲过程中,最好保持缓冲压力不变,活塞的减速度为常数,即

缓冲压力为

缓冲时间为

瞬时节流面积为

或

|

S——活塞在缓冲过程中的瞬时缓冲位移,m Ai——相应于S应有的节流面积,m2 Cd——流量系数,一般取0.7~0.8 △p——节流孔前后的压力差,MPa,△p=pcm-p1,一般情况p2≈0 γ——油的重度,N/m3 |

|

经以上计算后,尚需考虑以下因素调整缓冲装置尺寸:缓冲间隙δ不能过小(浮动节流圈可例外),以免在活塞导向环磨损后,缓冲柱塞可能碰撞端盖,通常δ≥0.10~0.12mm;缓冲行程长度Sc不可过长,以免外形尺寸过大。 |

||