|

非匀速转动机构 |

||||

|

如右图所示,两短杆a、c为曲柄,且a=c,机架d和连杆b相等,当主动曲柄a作匀速转动时,从动曲柄c作反向非匀速转动。这种反平行四边形机构的平均传动比等于1,瞬时传动比为:

当φ1=0°时,i31=(i31)max=-(b+a)/(b-a) 当φ1=180°时, i31=(i31)min=-(b-a)/(b+a) 当主动曲柄转至与机架重合时,从动曲柄也与机架重合,这时形成机构运动的不确定状态,即曲柄继续向前转动时,从动曲柄有可能与主动曲柄同向转动,故必须用特殊装置(如死点引出器)或杆件惯性来渡过机构的不稳定状态。 |

反平行四边形机构 |

|||

|

反平行四边形机构通过改变a(c)、b(d)的长度,可以得到需要的变传动比的运动规律。当运动精度要求不高时,此机构可用来代替椭圆齿传动(如双点划线所示),椭圆齿轮的回转轴分别在焦点A和D,椭圆长轴为连杆长b,焦距为曲柄长a,而制造比椭圆齿轮简单得多。反平行四边形机构也常用于机构的联动,使机构中的两个工作构件获得大小相同、方向相反的角位移,如车门启闭机构等。 |

||||

|

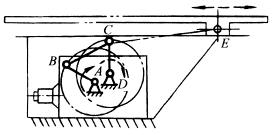

右图所示中,主动曲柄AB匀速转动,转换为曲柄CD的非匀速转动,但平均传动比等于1。若AD+CD<AB+BC,且AD<AB<BC<CD(或AD<BC<AB<CD)则机构没有死点位置。双点划线表示在此双曲柄机构上再相连一偏置曲柄滑块机构DCE,这是惯性筛的具体应用。由于双曲柄机构和偏置曲柄滑块机构均有急回特性,二者并用加强了急回效果,使筛子从右往左运动时,有较大的加速度,依靠物料惯性而达到筛分的目的。 |

双曲柄机构 |

|||

|

如右图所示旋转导杆机构中,机架AB<曲柄BC,主动曲柄BC匀速转动,转换为旋转导杆CD的非匀速转动,平均传动比为1,其急回特性常用于刨床,使切削行程较慢,回程较快(BC顺时针方向转动φ1角时,滑块E以较慢的近于等速切削,而BC继续转动φ2角时,E快速返回)。行程S=2AD。比值BC/AB较小时,机构的动力性能变坏,一般推荐BC/AB>2。 |

用于刨床的旋转导杆机构 |

|||

|

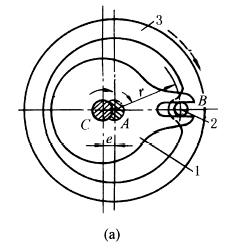

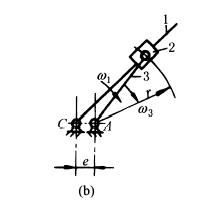

下图是用来传递轴心线不重合的联轴器结构,当盘1绕轴C转动时,通过圆盘1上的滑槽拨动盘3绕轴心A同向转动,同时销2将相对于滑槽滑动。图b是运动简图。导杆1作等速转动带动从动盘3作变速转动。当偏距e很小时,从动盘3的角速度变化平缓。 |

||||

|

用于联轴器的旋转导杆机构 |

||||

|

旋转导杆机构在回转柱塞泵、叶片泵及旋转式发动机等机器中也有应用。 |

||||

|

下图所示,图a为万向联向器,主动轴1以ω1匀速转动,从动轴2以ω2变速转动,平均传动比为1,瞬时传动比为

式中 φ1—— 主动轴上叉头从轴面(两轴所决定的平面)开始计算的转角。 由于瞬时传动比的变化,传动中将产生附加动载荷,并引起振动。为了消除这一缺点,一般多采用双万向联轴器。 图b为双万向联轴器,在主、从动轴1、3之间用一个中间轴2(即用花键套联接的轴)和两个万向联轴器联接,它可以传递任意位置的两轴间的回转运动。当中间轴2两端的叉面位于同一平面内且a1=a2时,可以得到主、从动轴间传动比恒等于1的匀速传动。 |

||||

|

两相交轴间的传动 |

||||

|

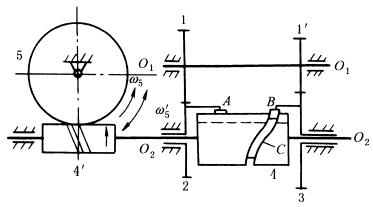

右图中,固联在主动轴O1上的齿轮1和1' 分别与活套在轴O2上的齿轮2和3啮合。齿轮2上的凸销A嵌于圆柱凸轮4的纵向直槽中,带动圆柱凸轮4一起回转并允许其沿轴向有相对位移;齿轮3上的滚子B装在圆柱凸轮4的曲线槽C中。由于齿轮2和齿轮3的转速有差异,所以滚子B在槽C内将发生相对运动,使凸轮4沿轴O2移动。当主动轴O1连续回转时,圆柱凸轮4及与其固结的蜗杆4' 将作转动兼移动的复合运动。从而传动蜗轮5。蜗杆4' 的等角速转动使蜗轮5以ω'5等角速转动,蜗杆4' 的变速移动使蜗轮5以ω5变角速转动,该蜗轮的运动为两者的合成而作时快时慢的变角速转动,以满足纺丝卷绕工艺的要求。 |

用于纺丝机的齿轮凸轮组合卷绕机构 |

|||

|

右图中,在四杆机构ABCD上装一对齿轮,行星齿轮2与连杆BC固连,中心轮4绕A轴转动。当主动曲柄1以ω1匀速转动时,从动齿轮4作非匀速转动,其角速度为:

式中 ω2—— 连杆BC的角速度; z2、z4—— 齿轮2、4的齿数。 由式可知,轮4的角速度是由等速部分(第一项)和周期性变化的变速部分(第二项)合成。通过改变杆长和齿轮节圆半径,可使从动轮作单向非匀速转动或作瞬时停歇带逆转的转动。如ABCD为曲柄摇杆机构,当主动曲柄1转n1整周时,从动轮转动 |

两齿轮连杆组合机构 |

|||