|

表面热处理、化学热处理方法、特点和应用 |

|

|||||||||||||||||||||||||

|

名称 |

操 作 |

特 点 |

应 用 |

|

||||||||||||||||||||||

|

表面热处理是通过改变零件表层组织,以获得硬度很高的马氏体,而保留心部韧性和塑性(即表面淬火),或同时改变表层的化学成分,以获得耐蚀、耐酸、耐碱性及表面硬度比前者更高(即化学热处理)的处理方法 |

|

|||||||||||||||||||||||||

|

火 焰 表 面 淬 火 |

用乙炔-氧或煤气-氧的混合气体燃烧的火焰,喷射到零件表面上,快速加热,当达到淬火温度后,立即喷水或用乳化液进行冷却 |

淬透层深度一般为2~6mm,过深往往引起零件表面严重过热,易产生淬火裂纹。表面硬度钢可达65HRC,灰铸铁为40~48HRC,合金铸铁为43~52HRC。这种方法简便,无需特殊设备,但易过热,淬火效果不稳定,因而限制了它的应用 |

适用于单件或小批生产的大型零件和需要局部淬火的工具或零件,如大型轴类、大模数齿轮等 常用钢材为中碳钢,如35、45及中碳合金钢(合金元素<3%),如40Cr、65Mn等,还可用于灰铸铁件、合金铸铁件。碳含量过低,淬火后硬度低,而碳和合金元素过高,则易碎裂,因此,以含碳量在0.35%~0.5%之间的碳素钢最适宜 |

|

||||||||||||||||||||||

|

感应 加热 表面 淬火 |

将工件放入感应器中,使工件表层产生感应电流,在极短的时间内加热到淬火温度后,立即喷水冷却,使工件表层淬火,从而获得非常细小的针状马氏体组织 根据电流频率不同,感应加热表面淬火,可以分为: 1.高频淬火:100~1000kHz 2.中频淬火:1~10kHz 3.工频淬火:50Hz |

1.表层硬度比普通淬火高2~3HRC,并具有较低的脆性 2.疲劳强度、冲击韧性都有所提高,一般工件可提高20%~30% 3.变形小 4.淬火层深度易于控制 5.淬火时不易氧化和脱碳 6.可采用较便宜的低淬透性钢 7.操作易于实现机械化和自动化,生产率高 8.电流频率愈高,淬透层愈薄。例如高频淬火一般1~2mm,中频淬火一般3~5mm,工频淬火能到≥10~15mm 缺点:处理复杂零件比渗碳困难 |

常用中碳钢(0.4%~0.5%C)和中碳合金结构钢,也可用高碳工具钢和低合金工具钢,以及铸铁 一般零件淬透层深度为半径的1/10左右时,可得到强度、耐疲劳性和韧性的最好配合。对于小直径10~20mm的零件,建议用较深的淬透层深度,即可达半径的1/5,对于截面较大的零件可取较浅的淬透层深度,即小于半径1/10以下。参见下表 |

|||||||||||||||||||||||

|

工作条件及 零件种类 |

淬透层深 度/mm |

采用材料 |

采用设备 |

|||||||||||||||||||||||

|

承受扭曲,压力载荷的零件,如曲轴、(m=5~8mm)齿轮、磨床主轴等 |

3~5 |

45、40Cr、65Mn、9Mn2V 球墨铸铁 |

8000Hz 中频 发电机 |

|||||||||||||||||||||||

|

承受扭曲、压力载荷的大型零件,如冷轧辊等 |

≥5~15 |

9Cr2Mo、9Cr2W、GCr15 |

工频 设备 |

|||||||||||||||||||||||

|

工作条件及 零件种类 |

淬透层 深度/mm |

采用材料 |

采用 设备 |

|||||||||||||||||||||||

|

工作于摩擦条件下的零件,如m<4mm的齿轮,<f 50mm的轴类等 |

1.5~2 |

45、40Cr、 42MnVB |

电子管式 高频设备 |

|||||||||||||||||||||||

|

承受变向载荷的零件 |

(0.1~0.15)D(D为零件直径) |

|||||||||||||||||||||||||

|

感应加热设备频率 与淬硬层深度的关系 |

材料 |

加热温度 /℃ |

工频/Hz |

中频/kHz |

超音频/kHz |

高频/kHz |

|

|||||||||||||||||||

|

频 率 |

||||||||||||||||||||||||||

|

50 |

1 |

2.5 |

8 |

35 |

55 |

150 |

250 |

500 |

||||||||||||||||||

|

淬硬层深度/mm |

||||||||||||||||||||||||||

|

钢铁 |

880~900 |

最小值 |

17 |

3.5 |

2.5 |

2 |

1.5 |

1 |

0.5 |

0.3 |

— |

|||||||||||||||

|

最大值 |

70 |

16 |

15 |

8 |

4 |

3 |

2.5 |

2.5 |

— |

|||||||||||||||||

|

最佳值 |

34 |

8 |

6 |

1~3 |

2.5 |

2 |

1.5 |

1~1.5 |

0.8 |

|||||||||||||||||

|

黄铜 |

850 |

一般值 |

25 |

6 |

4 |

2 |

1.1 |

0.8 |

0.5 |

0.4 |

0.27 |

|||||||||||||||

|

铝 |

600 |

一般值 |

24 |

5.4 |

3.4 |

1.7 |

0.84 |

0.66 |

0.42 |

0.34 |

0.24 |

|||||||||||||||

|

备注:淬硬层深度约为电流透入深度的1/2为最佳。淬硬层深度应大于电流透入深度的1/4。 |

||||||||||||||||||||||||||

|

表面淬火、普通淬火后 碳钢的疲劳强度比较 |

含碳量 /% |

热处理方法 |

扭转弯曲疲劳强度 /MPa |

硬度比较 |

|

|||||||||||||||||||||

|

0.33 |

高频表面淬火 火焰表面淬火 电炉内整体加热淬火 |

600 350 90 |

||||||||||||||||||||||||

|

0.41 |

高频表面淬火 电炉内整体加热淬火 正火 |

600 110 130 |

||||||||||||||||||||||||

|

0.63 |

高频表面淬火 火焰表面淬火 电炉内整体加热淬火 |

360 390 150 |

||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

电接 触加 热表 面淬 火 |

利用低电压大电流,通过滚轮在工件表面滚动,使表面有大电流通过,靠接触电阻加热表面到淬火温度,滚轮(电极)移去后,靠自身冷却淬火 |

1.工件变形极小,不需回火 2.淬硬层薄,仅0.15~0.35mm 3.工件淬硬层金相组织、硬度不均匀 4.设备简单,操作方便 |

多用于大型铸铁件,如机床导轨、汽缸套等,以提高其耐磨性,改善抗摩擦能力 形状复杂工件不宜采用 |

|||||||||||||||||||||

|

脉冲 表面 淬火 |

用脉冲能量加热可使工件表面以极快速度(1/1000s)加热到临界点以上,然后冷却淬火 |

1.由于加热冷却迅速,工件组织极细,无淬火变形,无氧化膜 2.淬火后不需回火 3.淬火层硬度高950~1250HV |

用于导热率高的钢种,高合金钢难于进行这种淬火。用于小型零件如木材、金属切削工具、照相机、钟表等机器易磨损件 |

|||||||||||||||||||||

|

激光 表面 淬火 |

应用激光束可获得高达108W/cm2的能量密度,使工件表面极快速加热,并利用工件本身散热冷却淬火 为了提高工件表面对激光吸收率,应对被加热的表面进行“表面黑化处理”,所用涂料有粉状金属氧化物、胶质状石墨粉、普通墨汁、碳黑及锌和镁的磷化物等 |

加热速度非常快,并可靠自身冷却淬火;对形状复杂表面如微孔、沟槽拐角、盲孔等均可处理;应力和变形极小,表面光洁,无需再精加工 |

是一种可进行表面选择性局部硬化处理及局部表面合金化的多功能工艺方法 |

|||||||||||||||||||||

|

电子 束热 处理 |

利用电子枪发出电子束打击金属表面,使之极快达到淬火温度,之后自身冷却淬火。被处理工件的加热深度是加速电压和金属密度的函数 |

工件变形极小,无需后续的校正工作,淬火后的金相组织可获细晶结构,由于(表面)淬火是在真空中进行,所以淬火时,几乎无表面氧化 |

凡激光能处理的表面都能用电子束来加热,且不需“表面黑化处理”过程 此法可广泛应用于凸轮、透平叶轮、曲轴、阀座、球窝接头和偶合件等的热处理 |

|||||||||||||||||||||

|

化学热处理是将工件置于适当的活性介质中加热、保温,使一种或几种元素渗入其表层,以改变其化学成分、组织和性能的热处理 |

||||||||||||||||||||||||

|

|

将工件放入渗碳介质中,在900~950℃加热,保温,使钢件表层增碳的过程。渗碳后,必须淬火,使表面得到马氏体,才能实现渗碳的目的 渗碳分固体渗碳、气体渗碳和液体渗碳。气体渗碳生产率高,劳动条件较好,渗碳质量容易控制,并易于实现机械化和自动化,目前正逐步取代固体渗碳 当渗碳零件有不允许高硬度的部位,可采取镀铜的方法来防止渗碳或者采取多留加工余量的方法 |

1.零件经渗碳热处理后的最终组织,其表面为针状回火马氏体及二次渗碳体,硬度为58~65HRC,而心部组织随钢种不同呈低碳马氏体、屈氏体和索氏体等组织,其硬度在20~45HRC之间变动,重载荷零件不低于30HRC(合金钢) 2.渗碳层深度可达4~10mm,渗碳层硬度分布曲线比渗氮层硬度分布曲线要平缓,所以受到冲击时,不易剥落 3.具有较高的抗弯曲疲劳性能 4.表面耐磨性或心部抗冲击性能,都较中碳钢表面淬火后的零件为高 5.获得均匀的硬化层,几乎不受零件形状复杂程度的限制;表面淬火则较困难 |

渗碳的目的是提高钢表层的硬度和耐磨性而心部仍保持韧性和高塑性 通常采用含碳量为0.15%~0.25%的低碳钢及低合金钢,但对大截面的零件或中心部分要求较高的强度及承受重载荷的零件均采用含碳量为0.2%~0.3%的钢材进行渗碳 渗碳层深度随零件的具体尺寸及工作条件的要求而定,太薄易引起表面疲劳剥落,太厚则受不起冲击,一般常采用0.5~2.5mm。可按载荷情况近似参考下表选取(要求耐磨性大) |

|||||||||||||||||||||

|

载荷 |

低 |

较大 |

重 |

超重 |

||||||||||||||||||||

|

渗碳层深度/mm |

<0.5 |

0.5~1.0 |

1.0~1.5 |

>1.5 |

||||||||||||||||||||

|

渗碳层表面硬度应不低于56HRC,对于用合金钢制造的重要零件应不低于60HRC 为了保证渗碳后零件的性能,渗碳层的含碳量最好在0.85%~1.05% 模数大于4mm、齿宽大于直径的重载荷圆柱齿轮和圆弧齿轮,或模数在5~8mm的重载荷直齿锥齿轮、弧齿锥齿轮等,因为表面淬火不能获得均匀分布的淬透层,而采用渗碳淬火 |

||||||||||||||||||||||||

|

几种典型零件 的渗碳层深度 |

机床齿轮模数/mm |

汽车、拖拉机齿轮模数/mm |

||||||||||||||||||||||

|

1~1.25 |

1.5~1.75 |

2~2.25 |

3 |

3.5 |

4~4.5 |

5 |

>5 |

2.5 |

3.5~4 |

4~5 |

>5 |

|||||||||||||

|

渗碳层深度/mm |

||||||||||||||||||||||||

|

0.3~0.5 |

0.4~0.6 |

0.5~0.8 |

0.6~0.9 |

0.7~1.0 |

0.8~1.1 |

1.1~1.5 |

1.2~2 |

0.6~0.9 |

0.9~1.2 |

1.2~1.5 |

1.4~1.8 |

|||||||||||||

|

厚度小于1.2mm 的摩擦片、样板等 |

厚度小于2mm的摩 擦片、样板、离合器等 |

轴、套筒、活塞、 支承销、离合器等 |

主轴、套筒、 大型离合器等 |

镶钢导轨、大轴、 大模数齿轮等 |

||||||||||||||||||||

|

渗碳层深度/mm |

||||||||||||||||||||||||

|

0.2~0.4 |

0.4~0.7 |

0.7~1.1 |

1.1~1.5 |

1.5~2 |

||||||||||||||||||||

|

渗

氮 |

将工件放在渗氮气氛中,加热到500~600℃,使工件表面渗入氮原子形成氮化物的过程 为了保证工件心部的力学性能,氮化前应进行调质等热处理 |

1.工件氮化后,不再需要淬火便具有很高的表面硬度(约1100~1200HV)及耐磨性,而且具有高的热硬性,在550℃时,硬度仍有915~925HV,在600℃时,硬度仍有850~870HV 2.显著提高了钢的疲劳强度,经常可提高25%~32% 3.处理温度低,变形极小,比渗碳及表面淬火的变形小得多,渗氮后,一般只需精磨或研磨抛光即可 4.具有较高的抗腐蚀性。使工件在大气、自来水、热蒸气和弱碱溶液等介质中不受腐蚀 缺点:1.渗氮时间太长;2.强化渗氮必须采用特殊的合金钢 另外,由于氮的渗入,工件还略有“长大”现象。在设计尺寸要求极严格的工件时,应考虑补救 |

渗氮的目的是提高表面硬度、耐磨性和疲劳强度(实现这两个目的的为强化渗氮)以及抗蚀能力(抗蚀渗氮) 强化渗氮用钢通常是含Al、Cr、Mo等合金元素的钢,如38CrMoAlA(目前专门用于渗氮的钢种),其他如40Cr、35CrMo、42CrMo、50CrV、12Cr2Ni4A等钢种也可用于渗氮。用Cr-Al-Mo钢渗氮得到的硬度比Cr-Mo-V钢渗氮的高,但其韧性不如后者 抗蚀渗氮常用材料是碳钢和铸铁 渗氮广泛用于各种高速传动精密齿轮,高精度机床主轴,如镗杆、磨床主轴;在变向载荷工作条件下要求很高疲劳强度的零件,如高速柴油机及要求变形很小和在一定抗热、耐蚀工作条件下耐磨的零件,如发动机的汽缸、阀门等 渗氮层厚度根据渗氮工艺性和使用性能,一般不超过0.6~0.7mm 渗氮层的脆性分为四级,允许使用范围,如下表 |

|||||||||||||||||||||

|

等级 |

性质 |

等级 |

性质 |

允许使用范围 |

等级 |

性质 |

允许使用范围 |

等级 |

性质 |

允许使用范围 |

||||||||||||||

|

Ⅰ |

不脆 |

Ⅱ |

略脆 |

在一切场合下均可使用 |

Ⅲ |

脆 |

磨削表面许可 |

Ⅳ |

极脆 |

不许使用 |

||||||||||||||

|

几种零件渗氮层深度 |

||||||||||||||||||||||||

|

工件 |

材料 |

温度/℃ |

时间 /h |

渗氮层深度 /mm |

表面硬度 |

工件 |

材料 |

温度/℃ |

时间 /h |

渗氮层深度 /mm |

表面硬度 |

|||||||||||||

|

汽缸筒 |

38CrMoAlA |

Ⅰ.510±10 Ⅱ.560±10 Ⅲ.560±10 |

20 34 3 |

0.5~0.75 |

≥750HV |

齿轮 |

40Cr |

510±5 |

55 |

0.55~0.60 |

77~78 HRA |

|||||||||||||

|

42CrMo |

Ⅰ.500±5 Ⅱ.530±5 |

53 5 |

0.39~0.42 |

493~599 HV |

||||||||||||||||||||

|

螺杆 |

Ⅰ.495±5 Ⅱ.525±5 |

63 5 |

0.58~0.65 |

974~ 1026HV |

弹簧 |

50CrV |

430±10 |

25~30 |

0.15~0.3 |

|

||||||||||||||

|

小齿轮、垫圈等 |

|

|

0.35~0.4 |

|

较大模数齿轮、轴 |

38CrMoAlA |

0.45~0.60 |

|

||||||||||||||||

|

离

子

氮

化 |

是利用稀薄的含氮气体的辉光放电现象进行的。气体电离后所产生的氮、氢正离子在电场作用下向零件移动,以很大速度冲击零件表面,氮被零件吸附,并向内扩散形成氮化层 氮化前应经过消除切削加工引起的内应力的人工时效,时效温度低于调质回火温度,高于渗氮温度 |

与一般渗氮比较:生产周期短,仅为气体渗氮的1/2~1/5;氮化层质量好,脆性低;变形小,可不留磨量或少留磨量;采用简单的机械屏蔽方法,就可实现局部氮化,可省去镀锡或镀镍;不锈钢、耐热钢离子氮化不需预先去除钝化膜,可省去喷砂、酸洗等辅助工序;省电、省氨气、无公害、操作条件好 缺点是零件形状复杂或截面悬殊时很难同时达到同一的硬度和深度 |

基本上适用于所有的钢铁材料。但含有Al、Cr、Ti、Mo、V等合金元素的合金钢离子氮化后比碳钢离子氮化后的表面硬度较高 多用于精密零件,以及一些要求耐磨而该种材料(如不锈钢)用其他处理方法又难于达到高的表面硬度的零件,例如磨床主轴、燃油泵螺旋长齿轮、万能工具铣床长齿轮(外径f100mm,长222mm)、发动机排气阀、不锈钢转子外圈、不锈钢螺母内燃机车合金铸铁缸套,以及细长管件(内径15mm,长1m左右)内壁氮化等。下面介绍几种常用材料离子氮化效果,供参考 |

||||||||||||||||

|

材料 |

预先 热处理 |

离子氮化效果 |

材料 |

预先 热处理 |

离子氮化效果 |

||||||||||||||

|

表面硬度 HV5 |

渗层深度 /mm |

表面硬度 HV5 |

渗层深度 /mm |

||||||||||||||||

|

45 |

正火 |

250~400 |

0.06 |

5CrNiMo |

调质41HRC |

600~750 |

0.20~0.40 |

||||||||||||

|

T10 |

球化退火 |

200~300 |

0.06 |

GCr15 |

淬火+回火 38HRC |

550~650 |

0.20~0.40 |

||||||||||||

|

20Cr |

正火 |

600~750 |

0.20~0.50 |

CrWMn |

退火 |

350~550 |

0.20~0.40 |

||||||||||||

|

调质 |

450~650 |

||||||||||||||||||

|

20CrMnTr |

正火 |

650~800 |

0.20~0.50 |

淬火+回火 |

880~950 |

0.10~0.25 |

|||||||||||||

|

18Cr2Ni4WA |

调质 |

600~800 |

0.20~0.50 |

W18Cr4V |

淬火+回火 65HRC |

1000~1300 |

0.02~0.10 |

||||||||||||

|

40Cr |

正火 |

500~700 |

0.20~0.50 |

||||||||||||||||

|

调质 |

500~650 |

2Cr13 |

调质 |

950~1200 |

0.10~0.30 |

||||||||||||||

|

42CrMo |

调质 |

550~700 |

0.20~0.50 |

1Cr18Ni9Ti |

固溶 |

950~1200 |

0.08~0.15 |

||||||||||||

|

38CrMoAlA |

调质 |

950~1200 |

0.30~0.60 |

4Cr9Si2 |

淬火+回火 31HRC |

950~1200 |

0.10~0.30 |

||||||||||||

|

25Cr3Mo3VNb |

调质 |

1000~1150 |

0.15~0.30 |

||||||||||||||||

|

3Cr2W8 |

球化退火 |

650~900 |

0.15~0.30 |

4Cr14Ni14W2Mo |

|

700~1050 |

0.06~0.12 |

||||||||||||

|

淬火+回火45~47HRC |

1000~1200 |

0.10~0.25 |

HT200-40 |

铸态 |

300~500 |

0.10~0.30 |

|||||||||||||

|

QT600-3 |

正火 |

400~700 |

0.10~0.30 |

||||||||||||||||

|

Cr12MoV |

退火 |

850~950 |

0.10~0.20 |

TC4(钛合金) |

退火 |

850~1600 HV0.05 |

0.05~0.20 |

||||||||||||

|

淬火+回火60HRC |

1000~1200 |

TA7(钛合金) |

退火 |

1000~1800 HV0.05 |

0.05~0.20 |

||||||||||||||

|

1.碳钢渗氮后,表面硬度不高,但从共析温度(590℃)以上渗氮急冷淬火后的表面硬度可达1100HV 2.渗氮层深度在0.3mm左右时,处理时间为6~12h;深度超过0.3mm,处理时间则需较大延长 3.38CrMoAlA等含铝钢渗氮后留磨量<0.10mm,其他不含铝的合金结构钢渗氮后留磨量<0.05mm 4.表面硬度与预先热处理有关,一般正火态比调质态的高;淬火后的回火温度愈低,原始组织硬度愈高,渗氮后的表面硬度也愈高 5.为降低脆性,高速钢宜采用浅层(0.01~0.025mm)渗氮 |

|||||||||||||||||||

|

碳 氮 共 渗 |

向工件表面同时渗碳和渗氮的方法 碳氮共渗分气体碳氮共渗、液体碳氮共渗和固体碳氮共渗 按加热温度还可分高温碳氮共渗、中温碳氮共渗和低温碳氮共渗 液体碳氮共渗有毒,已很少采用 非共渗部位的防护,通常采用镀铜。但要求铜层较渗碳用的厚而且更致密一些 低温碳氮共渗(软氮化)(500~600℃)以渗氮为主,共渗后一般空冷即可 中温碳氮共渗(氰化)(800~860℃)以渗碳为主,共渗后要淬火及低温回火 |

与渗碳相比: 1.共渗层的硬度(约1000HV)比渗碳层略高,并能保持到较高的温度,耐磨性也比渗碳层高 2.抗蚀性高 3.具有较高的疲劳强度 4.零件变形小 5.生产周期比渗氮更短 6.中、高温氰化表面组织应为氮碳化物的马氏体和屈氏-马氏体,低碳钢高温碳氮共渗组织与渗碳的相似,由共析和亚共析层组成。碳钢的过渡层为屈氏体-索氏体 |

碳氮共渗的目的是:提高零件表面的硬度、耐磨性和抗蚀性;提高疲劳强度 低温碳氮共渗(以渗氮为主)主要是为了提高合金工具钢、高速钢制工具、刀具的热硬性、耐磨性,这种碳氮共渗的结果与渗氮相似,共渗层深度可达0.02~0.06mm 中温碳氮共渗主要适用于一般承受压力不很大而只受磨损的中碳结构钢零件。共渗层深度一般为0.3~0.8mm 高温(900~950℃)碳氮共渗(以渗碳为主)主要用于承受压力很大的中碳钢及合金钢的小型结构零件,也可用于低碳钢件代替渗碳,能获得1~2mm的共渗层;中温或高温碳氮共渗用于提高表面硬度、耐磨性和抗疲劳性能 目前,气体氮共渗已广泛应用于汽车、拖拉机齿轮及各种标准件的表面强化处理上。汽车调质钢齿轮共渗层深度:轻型汽车0.15~0.25mm;载重汽车0.25~0.35mm |

||||||||||||||||

|

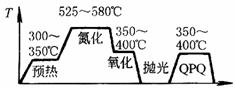

QPQ或无公害盐浴复合处理 |

国外也称无公害盐浴氮碳共渗 清洗→预热→氮化→氧化→清洗→浸油

|

1.盐浴复合处理后的工件(未淬火)的耐磨性远远高于高频淬火、渗碳淬火的工件 2.可使调质的45钢疲劳强度提高40%以上 3.QPQ处理后的工件的抗蚀性比发黑高几十倍到几百倍,比镀硬铬高几倍到十几倍,甚至远远高于镀装饰铬和不锈钢 4.可代替很多零件的高频淬火或渗碳淬火-回火-发黑或镀硬铬三道工序,大大节能 |

1.适用于各种结构钢、工具钢、不锈钢、铸铁和粉末冶金件 2.可以大量替代渗碳淬火、高频淬火、易变形件的淬火,代替发黑,镀硬铬、镀装饰铬和某些不锈钢件 3.适用于汽车、机车、柴油机、纺织机械、农业机械、机床、齿轮、枪炮、工具、模具等各种要求耐磨、耐蚀、耐疲劳的零件 例如,已淬火的高合金工模钢处理后的寿命可以提高1~3倍 |

||||||||||||||||

|

渗铝 |

以铝渗入钢或铸铁表面,形成铝铁化合物或固溶体的过程。目前采用较广的渗铝方法有: 1.固体渗铝 2.镀层扩散渗铝 3.熔融铝渗铝 |

渗铝件在850℃下工作具有良好的抗氧化能力。高于800℃时的抗氧化性能优于渗铬 低碳钢管渗铝后,能耐高温氧化和抗硫化氢、二氧化硫、二氧化碳、碳酸、硝酸、液氮、水煤气的腐蚀。特别抗硫化氢腐蚀的能力更为显著 |

渗铝的目的是为了提高钢或铁在高温下的抗氧化性能 常用低碳钢和中碳钢渗铝来代替高合金的耐热钢和耐热合金。可用在800~900℃要求有较高的抗氧化性能的零件。渗铝层深度一般为0.1~1.0mm。近来对于具有相当高的抗高温氧化性能的铁基或铁-镍基高温合金(耐热钢)也采用渗铝,进一步提高高温抗氧化性能。渗铝层深度一般为0.01~0.04mm 渗铝钢管适用于石油、化工、化肥、冶金等方面的管道及容器 |

||||||||||||||||

|

渗铬 |

向工件表面渗铬,形成一层结合牢固的铬-铁-碳的合金层的过程。渗铬方法有: 1.固体渗铬 2.气体及半气体渗铬 3.液体渗铬 |

渗铬零件具有耐蚀、抗氧化、耐磨和较好的抗疲劳性能,兼有渗碳、渗氮和渗铝的优点 渗层深度视材料不同在0.02~0.30mm之间,一般地说,含碳量越高,渗层越浅 高碳钢渗铬渗层深度仅0.012~0.038mm,硬度约1300HV以上,但脆性大,耐磨,耐酸、碱,耐高温(≤800℃)、耐锈蚀 低碳钢渗铬,表面硬度约为200~300HV,富延展性,可以进行冷变形而不开裂,还可施焊。其耐磨蚀性能与高铬不锈钢相似 |

渗铬在全面提供工件保护性能方面较为突出,不仅有效地应用在化学、冶金等工业代替铬不锈钢,而且也用来保护要求抗腐蚀的精密零件。目前喷气发动机上非铁基合金涡轮机叶片、钼制导弹头也用渗铬来提高其表面抗摩擦和抗氧化的能力 选用渗铬工件用钢时,必须根据用途,考虑采用具有适当碳含量及其合金元素含量的钢种,以便得到合适的渗铬层深度和要求的性能。如液体渗铬,温度在950~1000℃,加热4h,渗铬层深度:低碳钢10约为0.07~0.19mm;中碳钢45约为0.02~0.12mm;高碳钢T10约为0.02~0.07mm |

||||||||||||||||

|

渗

硼 |

向工件表面渗硼的过程。渗硼可分固体渗硼、液体渗硼、气体渗硼、膏糊渗硼等几种,目前国内应用较多的是液体盐溶渗硼 |

渗硼零件具有高的硬度(1400~1800HV),高的耐磨性和好的红硬性(800℃以下硬度不降低),并在盐酸、硫酸和碱内具有抗蚀性。而其内部还保持一定的塑性和韧性 |

应用在腐蚀条件下工作的零件,例如石油、采矿工业中的高压阀门闸板,煤、水泵的密封套,泥浆泵和深井泵的缸套、活塞杆等 渗铬层薄,而且渗层的硬度梯度太陡,容易造成渗层剥落。渗层深度一般为0.1~0.15mm 钢在不同条件下渗硼所得渗层深度参见下表 |

||||||||||||||||

|

渗硼条件 |

钢的主要化学成分/% |

||||||||||||||||||

|

温度/℃ |

时间/h |

C0.03 |

C0.54 |

C0.40,Cr0.95 |

C0.04,V1.12 |

C0.05,Ti1.07 |

C0.27,Cu1.85 |

C0.20,Ni12 |

|||||||||||

|

900 |

20 |

0.22 |

0.18 |

0.12 |

0.10 |

0.10 |

0.18 |

— |

|||||||||||

|

900 |

40 |

0.32 |

0.26 |

0.21 |

0.18 |

0.11 |

0.23 |

0.30 |

|||||||||||

|

1000 |

20 |

0.45 |

0.26 |

0.28 |

0.23 |

0.18 |

0.45 |

0.50 |

|||||||||||

|

渗 硫 |

将工件置于含硫介质中,以低温、中温、高温的适当温度,使硫渗入工件表面,以形成FeS层 |

渗硫层硬度虽不高,但减摩作用很好,主要目的是减摩,提高抗咬合能力 |

适于刀具的补充处理,以及钢和铸铁制的耐磨、抗咬合零件,如汽轮机凸轮轴、汽车及机床齿轮,冷冲模、缸套、滑动轴承等 |

||||||||||||||||

|

硫氮 共渗 |

向工件表面同时渗入硫和氮而形成硫化物(深度<0.01mm)及氮化物(深度为0.01~0.03mm)的化学热处理工艺。主要目的是减摩,提高抗咬合能力、耐磨性及抗疲劳性 |

适用于碳钢、合金钢、高速钢制的工模具、缸套等,以提高其表面硬度(300~1200HV)、抗咬合能力、耐磨性及疲劳强度 |

|||||||||||||||||

|

硫碳 氮共 渗 |

向工件表面同时渗入硫、碳、氮而形成深度<0.01mm的硫化物和0.01~0.03mm深的碳氮化合物层的化学热处理工艺 有固体粉末法、液体熔盐法、气体法等工艺方法 |

适用于碳钢、合金钢、高速钢制的工模具(如铝型材挤压模等)、缸套等,以使工件表面获得高的硬度(600~1200HV),耐磨性、抗咬合和抗擦伤能力以及疲劳强度 |

|||||||||||||||||

|

注:QPQ由成都工具厂提供资料。 |

|||||||||||||||||||