|

焊接结构设计注意事项 |

||||||||||

|

在设计焊接结构时,应尽可能采用最合理的结构和焊接工艺,以便:①在满足设计功能要求下,焊接工作量能减至最少;②焊接件可不再需要或只需要少量的机械加工;③变形和应力能减至最少;④为焊工创造良好的劳动条件。 |

||||||||||

|

焊接结构一般注意事项 |

||||||||||

|

注 意 事 项 |

不 好 的 设 计 |

改 进 后 的 设 计 |

||||||||

|

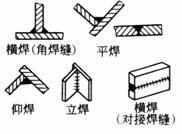

考虑最有效的焊接位置,以最小的焊接量达到最大的效果 |

|

|

||||||||

|

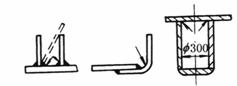

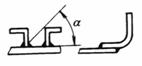

考虑焊接时操作方便。一般情况下要保证焊接作业的最小间隙与操作时焊条的适当角度。如果结构特殊,无法满足此要求时,可用煨弯焊条等措施进行焊接 |

|

|

||||||||

|

|

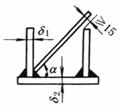

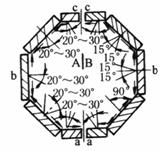

焊接操作最小空间和在各种位置焊接时焊条对焊件的角度 δ1=δ2,α=45° δ1>δ2,α<45° δ1<δ2,α>45° A:使用厚涂料焊条时 B:使用薄涂料焊条时 a——平焊 b——立焊 c——仰焊 |

|

||||||||

|

避免将焊缝设计在应力容易集中的地方,特别是重要部件,或承受反复载荷的焊接件,更应注意这一点 重要的法兰盘采用改进后的设计结构 |

|

|

||||||||

|

合理布置构件的相互位置,以保证焊接件的刚性 |

|

|

||||||||

|

在某些特别重要的焊接件中,焊接厚度不同的钢板时必须使两者中心线一致,以避免产生弯曲力矩 |

|

|

||||||||

|

受变应力的焊缝,焊缝不宜凸出,宜平缓,背面补焊,最好将焊缝表面切平。避免用搭接型式,要用时可用长底的填角焊缝 |

|

|

||||||||

|

在承受弯曲载荷处,应尽可能避免横向焊缝 |

|

|||||||||

|

焊缝的根部要避免处于受拉应力的状态 |

|

|

||||||||

|

焊接加固件或须退火的封闭箱体时,应钻通气孔,或将焊缝一段断开,避免翘曲变形 |

|

|||||||||

|

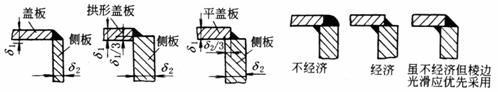

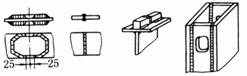

盖板与侧板焊接时,应按板的厚度选择不同的角接接头。钢板厚度>25mm时还应注意改善外观焊缝 |

|

|||||||||

|

直接传递负载的焊接件,采用整体嵌接为好 |

|

|

||||||||

|

薄板焊接时,为避免拱起现象,应考虑开孔焊接 |

|

|

||||||||

|

不允许液体从螺孔或其他地方泄出的焊件,在强度允许情况下,应加内部密封焊缝 |

|

|

||||||||

|

在角形连接中,应避免外向开口的焊缝,防止生锈。在要求密封和承受动载荷时,应在内部增加焊缝 |

|

|

||||||||

|

小构件避免内部焊接,在可能情况下,采用槽焊。δ>12mm,采用单边V形或V形焊缝,而不用角焊缝 |

|

|

||||||||

|

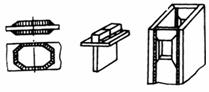

箱形焊接结构应该由带边缘的钢板或型钢拼焊 |

|

|

||||||||

|

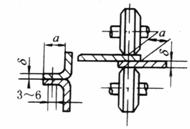

缘、幅、毂之类零件组焊时,应选用适当的间隙 |

机械加工:0.2~0.3mm 毛坯和气割件:1~2mm |

|

||||||||

|

剖分面尽可能不要被焊缝断开 |

|

|

||||||||

|

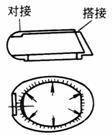

焊接由扁钢制造的轮缘时,应将焊缝配置在轮齿之间;焊接前轮毂、轮缘都不要加工 |

|

|

||||||||

|

毛坯上与其他件连接的部分应离开焊缝至少3mm |

|

|||||||||

|

调 节 焊 接 应 力 |

避免焊缝过分集中,以防止裂纹,减少变形;同时,焊缝间应保持足够的距离 |

|

|

|||||||

|

|

||||||||||

|

在残余应力为拉应力的区域内,应避免几何不连续性,以免内应力在该处进一步增高 |

|

|

||||||||

|

采用刚性较小的接头形式。如用翻边连接代替插入式管连,降低焊缝的拘束度 |

|

|

||||||||

|

采用收缩切口来减少收缩应力 |

|

|||||||||

|

焊接端部产生锐角的地方,应尽量使角度变缓。薄板筋的锐角必须去掉,因为尖角处易熔化 |

|

|

||||||||

|

预 防 焊 接 变 形 |

选用合理的焊缝尺寸和型式 |

在保证结构的功能要求下,尺寸尽量小,对仅起连系作用、受力不大、按计算很小的角焊缝,按板厚选取工艺上可能的最小尺寸 采用右图X形坡口,可减少对接接头的角变形。在薄板结构中采用接触点焊代替熔化焊缝可以减少变形和焊后校正工作。采用断续焊减少收缩变形,但在动载荷作用下,增加应力集中的影响 |

|

|||||||

|

合理地选择肋板的形状和布置 |

用槽钢加固轴承座,比用辐射形肋板更好 |

|

||||||||

|

焊缝应交错布置 |

特别是厚截面时,必须避免交叉焊缝 |

|

||||||||

|

合理安排焊缝位置 焊缝应相对构件中性轴,或靠近中性轴,以减少收缩力矩或弯曲变形 |

如有困难,则应使较厚的焊缝布置在靠近中性轴S-S,较薄的焊缝布置在另一面 |

|

||||||||

|

|

|

|||||||||

|

尽量减少焊缝数量 |

在可能情况下,用冲压结构代替肋板结构,特别是对薄板结构十分有效 |

|||||||||

|

采用接触点焊 |

蒙皮采用接触点焊代替熔化焊,可减少变形 |

|||||||||

|

防 止 层 状 撕 裂 |

合理选择材料 |

层状撕裂随着材料中夹杂物(硫化物、硅酸盐、氧化物)的数量、平行于表面夹杂物面积的增大,以及其密集程度的增加而增加,尤其是硫的含量影响更甚,选材时应特别注意 |

||||||||

|

增大焊缝与板面的接触面积 |

|

|||||||||

|

选择适宜的坡口角度,减少空腔体积 |

|

|||||||||

|

改变焊道焊接次序 |

|

|||||||||

|

加中间块焊接,代替十字交叉件结构 |

|

|

||||||||

|

在承载方向上,加焊变形能力大的焊接材料,增加缓冲层,扩大连接面 |

|

|||||||||

|

预热 |

减少层状撕裂工艺的措施之一,其目的是降低冷却速度,使收缩范围增大 |

|||||||||

|

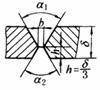

正确选用角焊缝的计算厚度 |

角焊缝在较小的负载下,不必计算强度,可按经验确定下凹焊缝的高度a,即按连接钢板中较薄的板厚考虑。双面角焊缝a≥0.3δ,单面角焊缝a≥0.6δ。考虑经济性,a不应超过12mm,当需a>12mm时,则应选择其他型式焊缝 |

|

||||||||

|

经 济 性 |

提高材料利用率 |

确定零部件的形状和尺寸时,必须考虑材料的合理利用 |

||||||||

|

|

|

|||||||||

|

合理选择焊缝型式 |

同一结构中尽可能选用厚度相同的钢板 V形焊缝准备成本较低,但焊接空间大,使焊接成本提高 X形焊缝,准备成本高,但焊接空间较小,在对接焊缝中可适当选用,在角焊缝中双面角焊缝所需焊接金属比单面角焊缝少,并能承受较高负载,变形也较小,应优先采用,但在一面难以施焊或处于强迫位置时,采用单面角焊缝比较经济 |

|||||||||

|

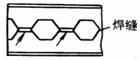

考虑合理的焊接位置,尽可能选择横焊 |

|

焊接位置 |

时间比 |

|

||||||

|

|

平焊 |

1 |

||||||||

|

|

横焊(角焊缝) |

1.3 |

||||||||

|

|

横焊(对接焊缝) |

1.8 |

||||||||

|

|

立焊 |

2.2 |

||||||||

|

|

仰焊 |

2.5 |

||||||||

|

在一般情况下,不需要过高的定心要求 |

|

|

||||||||

|

不要把焊缝布置在加工面上 |

|

|

||||||||

|

不用或少用坡口(手工电弧焊可以不用坡口的最大板厚对单边焊接为4mm,对双边焊为6mm) |

||||||||||

|

尽可能采用连续的细长焊缝而不用断续的短粗焊缝 |

||||||||||

|

考虑焊接方法的不同特点,设计还应注意以下几点: |

||||||||||

|

埋 弧 自 动 焊 |

1.同一工件上的焊接接头应采用同一型式,而且以采用直线焊缝为好(左图箭头处表示圆弧) |

|

|

|||||||

|

2.焊缝位置需使焊接设备的调整次数和工件的翻转次数为最少 |

|

|

||||||||

|

3.便于保存熔剂 |

|

|

||||||||

|

4.使自动焊机能沿焊缝自由移动。右图筋板开缺口,可在自动焊缝焊好后,再焊上 |

|

|

||||||||

|

接 触 对 焊 |

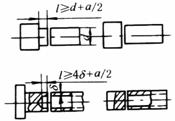

1.接触对焊和加压气焊,对接两截面面积大小应相等,或者圆杆、管尺寸偏差≤15%,方杆料边长尺寸偏差≤10% |

|

|

|||||||||||

|

对 于 实 心 棒 料 a/mm |

棒料直径 d/mm |

6 |

10 |

14 |

18 |

22 |

28 |

36 |

45 |

55 |

||||

|

手工接触焊 |

6 |

8 |

8 |

10 |

12 |

14 |

18 |

22 |

24 |

|||||

|

自动接触焊 |

6 |

8 |

12 |

16 |

18 |

22 |

28 |

34 |

40 |

|||||

|

加压气焊 |

2 |

3 |

4 |

5 |

7 |

8 |

11 |

14 |

17 |

|||||

|

自 动 接 触 焊 |

板料和管壁厚 δ/mm |

1.2 |

2.5 |

3.0 |

4.0 |

5.0 |

6.2 |

10.0 |

|

|

||||

|

a/mm |

5.0 |

13.0 |

16.0 |

17.0 |

19.5 |

22.0 |

24.0 |

|

|

|||||

|

2.薄壁管件在对焊时,管径与管壁厚应保持右表关系 |

被焊管外径d/mm |

12 |

38 |

75 |

150 |

375 |

500 |

|

|

|

||||

|

管壁厚度δ/mm |

0.5 |

1.5 |

2.5 |

4.5 |

8.0 |

12.5 |

|

|

|

|||||

|

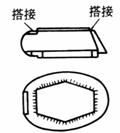

接 触 滚 焊 |

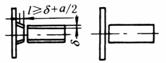

必须保证接合边的最小长度a |

一块板的厚度/mm |

0.25~0.5 |

0.75~1 |

1.5 |

2 |

3 |

|

||||||

|

a/mm |

10 |

12 |

15 |

18 |

20 |

|||||||||

|

电 渣 焊 |

1.禁用不便于电渣焊的对接截面 电渣焊最便于焊接的是长方形和环形截面。梯形截面和其他由直线或半径不变的弧形所构成的截面,只要角度不过大,也可以施焊 2.焊缝上端应保留焊机退出的空间 |

|

|

|||||||||||

|

3.避免焊缝中断 |

|

|

||||||||||||