|

第1章 齿轮几何尺寸计算 第2章 设计计算(初算) 第3章 齿面接触强度核算的公式 第4章 轮齿弯曲强度核算公式 |

|||||||||

|

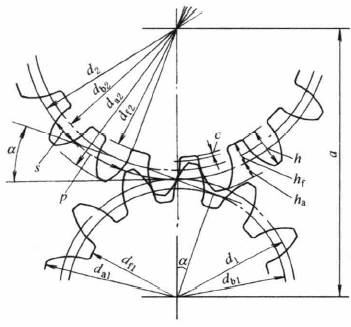

第1章 齿轮几何尺寸计算 1.1 标准齿轮传动的几何计算 |

|

|||||||

|

|

|

|||||||

|

项 目 |

代号 |

计 算 公 式 及 说 明 |

|

|||||

|

直齿轮(外啮合、内啮合) |

斜齿轮(外啮合、内啮合) |

|

||||||

|

分度圆直径 |

d |

d1=mz1 d2=mz2 |

|

|

||||

|

齿 顶 高 |

外啮合 |

ha |

ha=ha*m |

ha=han*mn |

|

|||

|

内啮合 |

ha1=ha*m ha2=(ha*-Δha*)m

|

ha1=han*mn ha2=(han*-Δhan*)mn

|

|

|||||

|

齿根高 |

hf |

hf=(ha*+c*)m |

hf=(han*+cn*)mn |

|

||||

|

齿 高 |

外啮合 |

h |

h=ha+hf |

h=ha+hf |

|

|||

|

内啮合 |

h1=ha1+hf h2=ha2+hf |

h1=ha1+hf h2=ha2+hf |

|

|||||

|

齿 顶 圆 直 径 |

外啮合 |

da |

da1=d1+2ha da2=d2+2ha |

da1=d1+2ha da2=d2+2ha |

|

|||

|

内啮合 |

da1=d1+2ha1 da2=d2-2ha2 |

da1=d1+2ha1 da2=d2-2ha2 |

|

|||||

|

齿根圆直径 |

df |

df1=d1-2hf df2=d2 |

df1=d1-2hf df2=d2 |

|

||||

|

中心距 |

a |

|

|

|

||||

|

一般希望a为圆整的数值 |

|

|||||||

|

基圆直径 |

db |

db1=d1cosα db2=d2cosα |

db1=d1cosαt db2=d2cosαt |

|

||||

|

齿顶圆压力角 |

αa |

|

|

|

||||

|

重 合 度 |

端面重合度 |

εα |

|

|

|

|||

|

α(或αn)=20°的εα可由图外啮合标准齿轮传动和高变位齿轮传动的端面或图端面重合度查出 |

|

|||||||

|

纵向重合度 |

εβ |

εβ=0 |

|

|

||||

|

总重合度 |

εγ |

εγ=εα |

εγ=εα+εβ |

|

||||

|

当量齿数 |

zv |

|

|

|

||||

|

注:有“±”或“ |

|

|||||||

|

|

||||||||

|

项 目 |

代号 |

计 算 公 式 及 说 明 |

|

|||||

|

直齿轮(外啮合、内啮合) |

斜齿轮(外啮合、内啮合) |

|

||||||

|

分度圆直径 |

d |

d1=mz1 d2=mz2 |

|

|

||||

|

齿 顶 高 |

外啮合 |

ha |

ha1=(ha*+x1)m ha2=(ha*+x2)m |

ha1=(han*+xn1)mn ha2=(han*+xn2)mn |

|

|||

|

内啮合 |

ha1=(ha*+x1)m ha2=(ha*-Δha*-x2)m

|

ha1=(han*+xn1)mn ha2=(han*-Δhan*-xn2)mn

|

|

|||||

|

齿根高 |

hf |

hf1=(ha*+c*-x1)m hf2=(ha*+c* |

hf1=(han*+cn*-xn1)mn hf2=(han*+cn* |

|

||||

|

齿高 |

h |

h1=ha1+hf1 h2=ha2+hf2 |

h1=ha1+hf1 h2=ha2+hf2 |

|

||||

|

齿顶圆直径 |

da |

da1=d1+2ha1 da2=d2±2ha2 |

da1=d1+2ha1 da2=d2±2ha2 |

|

||||

|

齿根圆直径 |

df |

df1=d1-2hf1 df2=d2 |

df1=d1-2hf1 df2=d2 |

|

||||

|

中心距 |

a |

|

|

|

||||

|

一般希望a为圆整的数值 |

|

|||||||

|

基圆直径 |

db |

db1=d1cosα db2=d2cosα |

db1=d1cosαt db2=d2cosαt |

|

||||

|

齿顶圆压力角 |

αa |

|

|

|

||||

|

重 合 度 |

端面重合度 |

εα |

|

|

|

|||

|

α(或αn)=20°的εα可由图外啮合标准齿轮传动和高变位齿轮传动的端面或图端面重合度查出 |

|

|||||||

|

纵向重合度 |

εβ |

εβ=0 |

|

|

||||

|

总重合度 |

εγ |

εγ=εα |

εγ=εα+εβ |

|

||||

|

当量齿数 |

zv |

|

|

|

||||

|

注:1.有“±”或“ 2.对插齿加工的齿轮,当要求准确保证标准的顶隙时,da和df应按表角变位齿轮传动的几何计算计算。 |

|

|||||||

|

|

|||||

|

项 目 |

代号 |

计 算 公 式 及 说 明 |

|||

|

直齿轮(外啮合、内啮合) |

斜齿轮(外啮合、内啮合) |

||||

|

分度圆直径 |

d |

d1=mz1 d2=mz2 |

|

||

|

已 知 x 求 a' |

啮合角 |

α' |

|

|

|

|

invα可由表渐开线函数invα=tanα-α查出 |

|||||

|

中心距变动系数 |

y |

|

|

||

|

中心距 |

a' |

|

|

||

|

已 知 a' 求 x |

未变位时的中心距 |

a |

|

|

|

|

中心距变动系数 |

y |

|

|

||

|

啮合角 |

α' |

|

|

||

|

总变位系数 |

x∑ |

|

|

||

|

invα可由表渐开线函数invα=tanα-α查出 |

|||||

|

变位系数 |

x |

x∑=x2±x1 |

xn∑=xn2±xn1 |

||

|

外啮合齿轮变位系数的分配见表变位系数的选择方法 |

|||||

|

滚

齿 |

齿顶高变动系数 |

Δy |

Δy=(x2±x1)-y |

Δyn=(xn2±xn1)-yn |

|

|

齿顶高 |

ha |

|

|

||

|

齿根高 |

hf |

|

|

||

|

齿高 |

h |

|

|

||

|

齿顶圆直径 |

外 啮 合 |

da |

|

|

|

|

内 啮 合 |

为避免小齿轮齿根过渡曲线干涉,da2应满足下式:

|

为避免小齿轮齿根过渡曲线干涉,da2应满足下式:

|

|||

|

齿根圆直径 |

df |

|

|

||

|

插

齿 |

插齿刀参数 |

z0 x0 da0 |

按表直齿插齿刀的基本参数或根据现场情况选用插齿刀,并确定其参数z0、x0(或xn0)、da0,设计时可按中等磨损程度考虑,即可取x0(或xn0)=0,da0=m(z0+2ha0*) |

||

|

切齿时的啮合角 |

α'0 |

|

|

||

|

切齿时的中心距变动系数 |

y0 |

|

|

||

|

切齿时的中心距 |

a'0 |

|

|

||

|

齿根圆直径 |

df |

|

|

||

|

齿顶圆直径 |

外 啮 合 |

da |

|

|

|

|

内 啮 合 |

为避免小齿轮齿根过渡曲线干涉,da2应满足下式:

|

为避免小齿轮齿根过渡曲线干涉,da2应满足下式:

|

|||

|

节圆直径 |

d' |

|

|

||

|

基圆直径 |

db |

db1=d1cosα db2=d2cosα |

db1=d1cosαt db2=d2cosαt |

||

|

齿顶圆压力角 |

αa |

|

|

||

|

重 合 度 |

端面重合度 |

εα |

|

|

|

|

α(或αn)=20°的εα可由图端面重合度查出 |

|||||

|

纵向重合度 |

εβ |

εβ=0 |

|

||

|

总重合度 |

εγ |

εγ=εα |

εγ=εα+εβ |

||

|

当量齿数 |

zv |

|

|

||

|

注:1.有“±”或“ 2.对插齿加工的齿轮,当不要求准确保证标准的顶隙时,可以近似按滚齿加工的方法计算,这对于x<1.5的齿轮,一般并不会产生很大的误差。 |

|||||

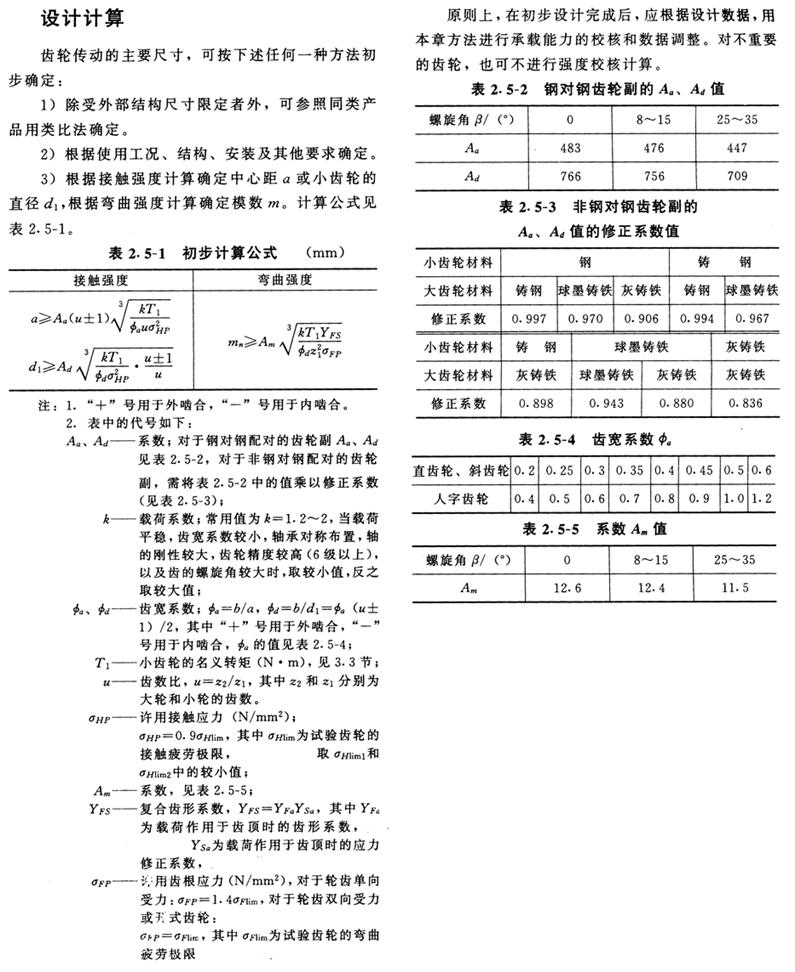

第2章 设计计算(初算)

|

第3章 齿面接触强度核算的公式 |

|||

|

注:渐开线圆柱齿轮承载能力计算GB/T3480-1997(采用简化算法)和承载能力计算过程中相对应的齿轮精度标准为GB 10095-88 |

|||

|

强度条件 |

σH≤σHP或SH≥SHmin |

σH ——齿轮的计算接触应力,N/mm2 σHP——齿轮的许用接触应力,N/mm2 SH——接触强度的计算安全系数 SHmin ——接触强度的最小安全系数 |

|

|

计算接触应力 |

小轮 |

|

KA——使用系数,见表使用S103系数KA KV——动载系数,见表动载系数KV KHβ——接触强度计算的齿向载荷分布系数,见表齿向载荷分布系数KHβ KHα——接触强度计算的齿间载荷分配系数,见表齿间载荷分配系数 ZB,ZD——小轮及大轮单对齿啮合系数,见表小轮及大轮单对齿啮合系数ZB、ZD σH0——节点处计算接触应力的基本值,N/mm2 |

|

大轮 |

|

||

|

计算接触应力的基本值 |

“+”号用于外啮合, “—”号用于内啮合 |

Ft——端面内分度圆上的名义切向力,N,见表轮齿受力分析 b——工作齿宽,mm,指一对齿轮中的较小齿宽; d1——小齿轮分度圆直径,mm; u——齿数比,u=z2/z1,z1,z2分别为小轮和大轮的齿数; ZH——节点区域系数,见表节点区域系数ZH ZE——弹性系数, Zε——重合度系数,见表重合度系数Zε Zβ——螺旋角系数,见表螺旋角系数Zβ |

|

|

许用接触应力 |

|

σHG——计算齿轮的接触极限应力,N/mm2 σH1im——试验齿轮的疲劳极限,N/mm2,见表试验齿轮的疲劳极限σH1im ZNT——接触强度计算的寿命系数,见表接触强度计算的寿命系数ZNT ZL——润滑剂系数,见表润滑油膜影响系数ZL、ZV、ZR ZV——速度系数,见表润滑油膜影响系数ZL、ZV、ZR ZR——粗糙度系数,见表润滑油膜影响系数ZL、ZV、ZR ZW——工作硬化系数,见表齿面工作硬化系数ZW ZX——接触强度计算的尺寸系数,见表接触强度计算的尺寸系数ZX |

|

|

计算安全系数 |

|

||

|

轮齿受力分析 |

||||

|

|

||||

|

作 用 力 |

单 位 |

计 算 公 式 |

||

|

直 齿 轮 |

斜 齿 轮 |

人字齿轮 |

||

|

切向力Ft |

N |

|

||

|

径向力Fr |

|

|

||

|

轴向力Fx |

0 |

|

0 |

|

|

法向力Fn |

|

|

||

|

注:代号意义及单位: T1(或2)——小齿轮(或大齿轮)的额定转矩,N·m; Pkw——额定功率,kW; Pps——额定功率,马力(PS); 其余代号和单位同前。 |

||||

|

使用系数KA |

||||

|

原动机工作特性 |

工 作 机 工 作 特 性 |

|||

|

均匀平稳 |

轻微冲击 |

中等冲击 |

严重冲击 |

|

|

均匀平稳 |

1.00 |

1.25 |

1.50 |

1.75 |

|

轻微冲击 |

1.10 |

1.35 |

1.60 |

1.85 |

|

中等冲击 |

1.25 |

1.50 |

1.75 |

2.0 |

|

严重冲击 |

1.50 |

1.75 |

2.0 |

2.25或更大 |

|

注:1.对于增速传动,根据经验建议取上表值的1.1倍。 2.当外部机械与齿轮装置之间挠性联接时,通常KA值可适当减小。 3.数据主要适用于在非共振区运行的工作齿轮和高速齿轮,采用推荐值时,至少应取最小弯曲强度安全系数SFmin=1.25 4.选用时应全面分析工况和联接结构,如在运行中存在非正常的重载、大的起动转矩、重复的中等或严重冲击,应当核算其有限寿命下承载能力和静强度。 |

||||

|

节点区域系数ZH |

|

节点区域系数ZH是考虑节点处齿廓曲率对接触应力的影响,并将分度圆上切向力折算为节圆上法向力的系数

|

|

弹性系数ZE |

|

弹性系数ZE是用以考虑材料弹性模量E和泊松比v对赫兹应力的影响,其数值可按实际材料弹性模量E和泊比v由下式计算得出。

|

|

重合度系数Zε |

|

|

重合度系数Zε用以考虑重合度对单位齿宽载荷的影响。Zε可由下表所列公式计算。 |

|

|

Zε的计算式 |

|

|

|

斜齿轮:

|

|

小轮及大轮单对啮合系数ZB、ZD的确定 |

|||

|

参 数 计 算 式 |

判 定 条 件 |

||

|

|

端面重合度εα<2 |

εα>2时 |

|

|

外啮合齿轮 |

直齿轮: 当M1>1时,ZB=M1;当M1≤1时,ZB=1。 当M2>1时,ZD=M2;当M2≤1时,ZD=1。 斜齿轮: 当纵向重合度εβ≥1.0时,ZB=1,ZD=1。 当纵向重合度εβ<1.0时, ZB=M1-εβ(M1-1) 当ZB<1时,取ZB=1 ZD=M2-εβ(M2-1) 当ZD<1时,取ZD=1。 |

对于2<εα≤3的高精度齿轮副,任何端截面内的总切向力由连续啮合的两对或三对轮齿共同承担。对于这样的齿轮副,取两对齿啮合外界点计算其接触应力。可用本表中的公式计算M1和M2,但此时用表齿面接触强度核算的公式中的公式计算σH0时,应用总切向力来代替式中的Ft。这样计算的接触应力偏大,因此,安全系数偏于保守 |

|

|

内啮合齿轮 |

取ZB=1,ZD=1 |

||

|

传动精度系数C和动载系数KV |

||

|

项 目 |

计 算 公 式 |

备 注 |

|

传动精度系数C |

C=-0.50481n(z)-1.1441n(mn)+2.8521n(fpt)+3.32 |

分别以z1、fpt1和z2、fpt2代入计算,取大值,并将C值圆整,C=6~12 |

|

动载系数KV |

A=50+56(1.0-B) B=0.25(C-5.0)0.667 |

适用的条件 a.法向模数mn=1.25~50mm ; b.齿数z=6~1200(当mn>8.33mm时, c.传动精度系数C=6~12 d.齿轮节线速度υmax≤ |

|

齿向载荷分布系数KHβ的简化计算公式 适用范围如下: a.中等或较重载荷工况:对调质齿轮,单位齿宽载荷Fm/b为400~1000N/mm;对硬齿面齿轮,Fm/b为800~1500N/mm b.刚性结构和刚性支承,受载时两轴承变形较小可忽略;齿宽偏置度s/l(符合表调质齿轮的简化计算公式、表硬齿面齿轮的简化计算公式限定范围 c.齿宽b为50~400mm,齿宽与齿高比b/h为3~12,小齿轮宽径比b/d1对调质的应小于2.0,对硬齿面的应小于1.5 d.轮齿啮合刚度cγ为15~25N/(mm·μm) e.齿轮制造精度对调质齿轮为5~8级,对硬齿面齿轮为5~6级;满载时齿宽全长或接近全长接触(一般情况下未经齿向修形) f.矿物油润滑 符合上述范围齿轮的KHβ值可按表调质齿轮的简化计算公式、表硬齿面齿轮的简化计算公式公式计算。表中精度等级栏为齿轮第Ⅲ公差组精度

|

||||

|

调质齿轮KHβ的简化计算公式 |

||||

|

结构布局及限制条件 精度等级 是否调整 |

对称支承

|

非对称支承

|

悬臂支承

|

|

|

装 配 时 不 作 检 验 调 整 |

5 |

0.23×10-3b |

|

|

|

6 |

0.3×10-3b |

|

|

|

|

7 |

0.47×10-3b |

|

|

|

|

8 |

0.61×10-3b |

|

|

|

|

装 配 时 检 验 调 整 或 对 研 跑 合 |

5 |

0.12×10-3b |

|

|

|

6 |

0.15×10-3b |

|

|

|

|

7 |

0.23×10-3b |

|

|

|

|

8 |

0.31×10-3b |

|

|

|

|

硬齿面齿轮KHβ的简化计算公式 |

|||||

|

结构布局及限制条件 精度等级 是否调整 |

对称支承

|

非对称支承

|

悬臂支承

|

||

|

装配时不作检验调整 |

5 |

|

0.20×10-3b |

|

|

|

|

0.23×10-3b |

|

|

||

|

6 |

|

0.33×10-3b |

|

|

|

|

|

0.38×10-3b |

|

|

||

|

装配时检验调整 |

5 |

|

0.10×10-3b |

|

|

|

|

0.12×10-3b |

|

|

||

|

6 |

|

0.16×10-3b |

|

|

|

|

|

0.19×10-3b |

|

|

||

|

齿间载荷分配系数KHα,KFα |

|||||||||

|

KAFt/b |

≥100N/mm |

<100 N/mm |

|||||||

|

精度等级Ⅱ组 |

5 |

6 |

7 |

8 |

9 |

10 |

11~12 |

5级及更低 |

|

|

硬齿面 直齿轮 |

KHα |

1.0 |

1.1 |

1.2 |

1/ |

||||

|

KFα |

1/ |

||||||||

|

硬齿面 斜齿轮 |

KHα |

1.0 |

1.1 |

1.2 |

1.4 |

εα/cos2βb≥1.4 |

|||

|

KFα |

|||||||||

|

非硬齿面直齿轮 |

KHα |

1.0 |

1.1 |

1.2 |

1/ |

||||

|

KFα |

1/ |

||||||||

|

非硬齿面斜齿轮 |

KHα |

1.0 |

1.1 |

1.2 |

1.4 |

εα/cos2βb≥1.4 |

|||

|

KFα |

|||||||||

|

注:1. 经修形的6级精度硬齿面斜齿轮,取KHα=KFα=1。

3. Zε见表重合度系数Zε,Yε是将载荷由齿顶转换到单对齿啮合区外界点的系数。Yε可用下式计算:

式中 εαn——当量齿轮的端面重合度

4. 硬齿面和软齿面相啮合的齿轮副,齿间载荷分配系数取平均值。 5. 小齿轮和大齿轮精度等级不同时,则按精度等级较低的取值。 6. 本表也可以用于灰铸铁和球墨铸铁齿轮的计算。 |

|||||||||

|

接触强度的寿命系数ZNT |

|||||

|

材料及热处理 |

静强度最大 循环次数 N0 |

持久寿命条 件循环次数 Nc |

应力循环次数 NL |

ZNT计算公式 |

|

|

结构钢

调质钢

球墨铸铁(珠光体、贝氏体)球光体可锻铸铁;渗碳淬火的渗碳钢;感应淬火或火焰淬火的钢和球墨铸铁 |

允许有一定点蚀 |

N0=6×105 |

Nc=109 |

NL≤6×105 |

ZNT=1.6 |

|

6×105<NL≤107 |

|

||||

|

107<NL≤109 |

|

||||

|

109<NL≤1010 |

|

||||

|

不允许点蚀 |

N0=105 |

Nc=5×107 |

NL≤105 |

ZNT=1.6 |

|

|

105<NL≤5×107 |

|

||||

|

5×107<NL≤1010 |

|

||||

|

灰铸铁、球墨铸铁(铁素体);渗氮处理的渗氮钢、调质钢、渗碳钢 |

Nc=2×106 |

NL≤105 |

ZNT=1.3 |

||

|

105<NL≤2×106 |

|

||||

|

2×106<NL≤1010 |

|

||||

|

氮碳共渗的调质钢、渗碳钢 |

NL≤105 |

ZNT=1.1 |

|||

|

105<NL≤2×106 |

|

||||

|

2×106<NL≤1010 |

|

||||

|

注:当优选材料、制造工艺和润滑剂,并经生产实践验证时,这几个式子可取ZNT=1.0。 |

|||||

润滑油膜影响系数ZL、Zv、ZR

|

ZL、Zv、ZR的乘积在持久强度和静强度设计时简化计算的(ZLZvZR)值 |

||

|

计算类型 |

加工工艺及齿面精糙度Rz10 |

(ZLZvZR)N0,Nc |

|

持久强度 (NL≥Nc) |

Rz10>4μm经展成法滚、插或刨削加工的齿轮副 |

0.85 |

|

研、磨或剃齿的齿轮副(Rz10>4μm);滚、插、研磨的齿轮与Rz10≤4μm的磨或剃齿轮啮合 |

0.92 |

|

|

Rz10<4μm的磨削或剃的齿轮副 |

1.00 |

|

|

静强度 (NL≤N0) |

各种加工方法 |

1.00 |

|

ZL、Zv、ZR在有限寿命设计(NL<Nc时) |

|

|

Kn =1g(N0/Nc) 对结构钢;调质钢;球墨铸铁(珠光体、贝氏体);珠光体可锻铸铁;渗碳淬火钢;感应淬火或火焰淬火的钢、球墨铸铁 Kn = -3.222 (允许一定点蚀) Kn = -2.699 (不允许点蚀) 对可锻铸铁;球墨铸铁(铁素体);渗氮处理的渗氮钢、调质钢、渗碳钢;氮碳共渗的调质钢、渗碳钢 Kn = -1.301 式中: ZLC,ZvC,ZRC为NL=Nc时得到的持久强度时的值(即表中按NL=Nc算得的ZL、Zv、ZR) N0、Nc值见表接触强度的寿命系数 |

|

|

齿面工作硬化系数ZW |

|

工作硬化系数ZW是用以考虑经光整加工的硬齿面小齿轮在运转过程中对调质钢大齿轮齿面产生冷作硬化,从而使大齿轮的许用接触应力得以提高的系数 ZW可由公式 平度10点高度Rz<6μm,大齿轮齿面硬度为130~470HB。当<130HB时,取ZW=1.2;当>470HB时,取ZW=1.0 |

|

接触强度计算的尺寸系数Zx |

|

||||

|

材 料 |

Zx |

备 注 |

|

||

|

调质钢、结构钢 |

Zx=1.0 |

|

|

||

|

短时间液体渗氮钢;气体渗氮钢 |

Zx=1.067-0.0056 mn |

mn<12 时,取mn=12 mn>30 时,取mn=30 |

|

||

|

渗碳淬火钢、感应或火焰淬火表面硬化钢 |

Zx=1.076-0.0109 mn |

mn<7 时,取mn=7 mn>30时,取mn=30 |

|

||

|

注:mn是单位为mm的齿轮法向模数值。 |

|

||||

|

第4章 轮齿弯曲强度核算公式 注:渐开线圆柱齿轮承载能力计算GB/T3480-1997(采用简化算法)和承载能力计算过程中相对应的齿轮精度标准为GB 10095-88 |

|

||||

|

轮齿弯曲强度核算公式 |

|||||

|

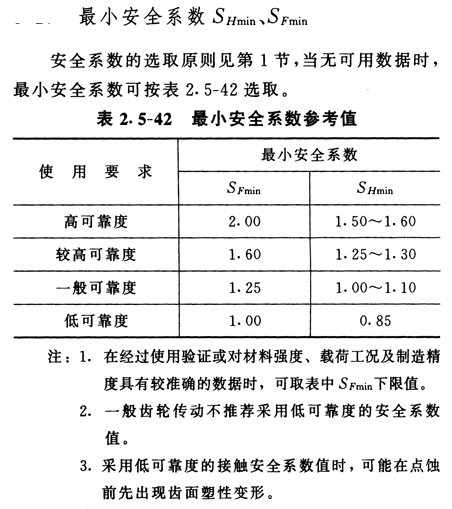

强度条件 |

σF≤σFp 或 SF≥SFmin |

σF ——齿轮的计算齿根应力,N/mm2 σFp——齿轮的许用齿根应力,N/mm2 SF ——弯曲强度的计算安全系数 SFmin——弯曲强度的最小安全系数,见表最小安全系数 |

|

||

|

计算齿根应力 |

σF=σF0KAKVKFβKFα |

KFβ——弯曲强度计算的齿向载荷分布系数,见表弯曲强度计算的齿向载荷分布系数KFβ KFα——弯曲强度计算的齿间载荷分配系数,见表弯曲强度计算的齿间载荷分配系数KFα σF0——齿根应力的基本值,N/mm2,对于大、小齿轮应分别确定 |

|

||

|

齿根应力的基本值①、③ |

方法一

|

Ft——端面内分度圆上的名义切向力,N b——工作齿宽(齿根圆处)②,mm mn——法向模数,mm; YF——载荷作用于单对齿啮合区外界点时的齿形系数,见表齿形系数YF、YFa Ys——载荷作用于单对齿啮合区外界点时的应力修正系数,见表应力修正系数YS、YSa Yβ——螺旋角系数,见表弯曲强度计算的螺旋角系数Yβ YFa——载荷作用于齿顶时的齿形系数,见表齿形系数YF、YFa YSa——载荷作用于齿顶时的应力修正系数,见表应力修正系数YS、YSa Yε——弯曲强度计算的重合度系数,见表弯曲强度计算的重合度系数Yε |

|

||

|

方法二 仅适用于εα<2的齿轮传动

|

|

||||

|

许用齿根应力 |

σFG=σF1imYST YNT Yδre1TYRre1TYX 大、小齿轮的许用齿根应力要分别确定 |

σFG——计算齿轮的弯曲极限应力,N/mm2 σF1im——试验齿轮的齿根弯曲疲劳极限,N/mm2,见表试验齿轮的弯曲疲劳极限σFlim YST——试验齿轮的应力修正系数,如用本标准所给σF1im值计算时,取YST=2.0 YNT——弯曲强度计算的寿命系数,见表弯曲强度的寿命系数YNT SFmin——弯曲强度的最小安全系数,见表最小安全系数 YδrelT——相对齿根圆角敏感系数,见表相对齿根圆角敏感系数YδrelT YRrelT——相对齿根表面状况系数,见表相对齿根表面状况系数YRrelT YX——弯曲强度计算的尺寸系数,见表弯曲强度尺寸系数Yx |

|

||

|

计算安全系数 |

|

KA、KV同表使用系数KA及表动载系数KV KFβ——弯曲强度计算的齿向载荷分布系数,见表弯曲强度计算的齿向载荷分布系数KFβ KFα——弯曲强度计算的齿间载荷分配系数,见表弯曲强度计算的齿间载荷分配系数KFα |

|

||

|

① 对于计算精确度要求较高的齿轮,应优先采用方法一。在对计算结果有争议时,以方法一为准。 ② 若大、小齿轮宽度不同时,最多把窄齿轮的齿宽加上一个模数作为宽齿轮的工作齿宽;对于双斜齿或人字齿轮b=bB×2,bB为单个斜齿轮宽度;轮齿如有齿端修薄或鼓形修整,b应取比实际齿宽较小的值。 ③ 薄轮缘齿轮齿根应力基本值的计算见表薄轮缘齿轮齿根应力基本值 |

|

||||

|

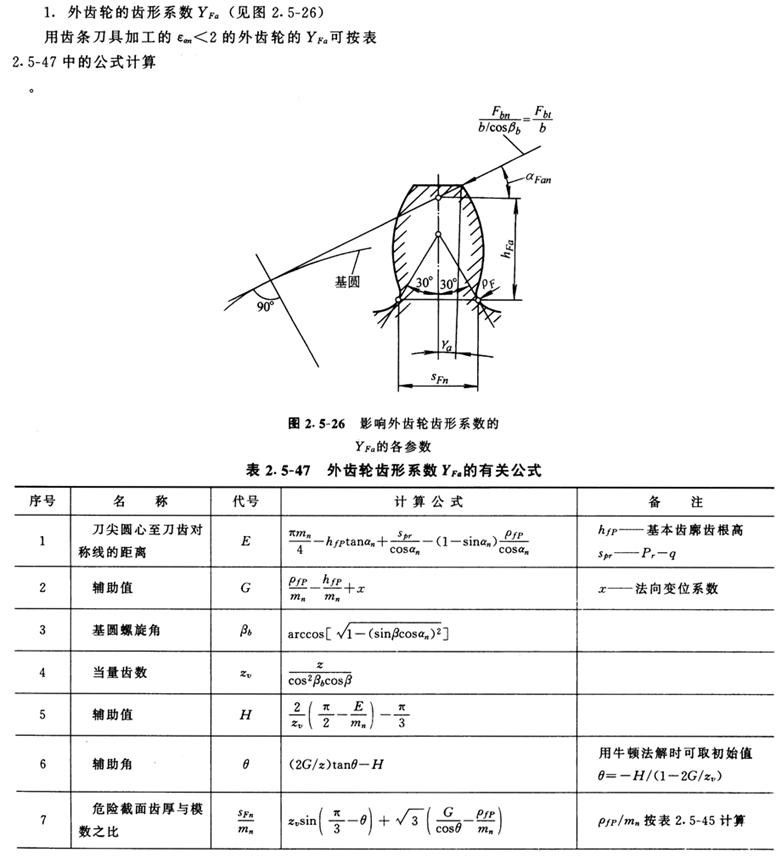

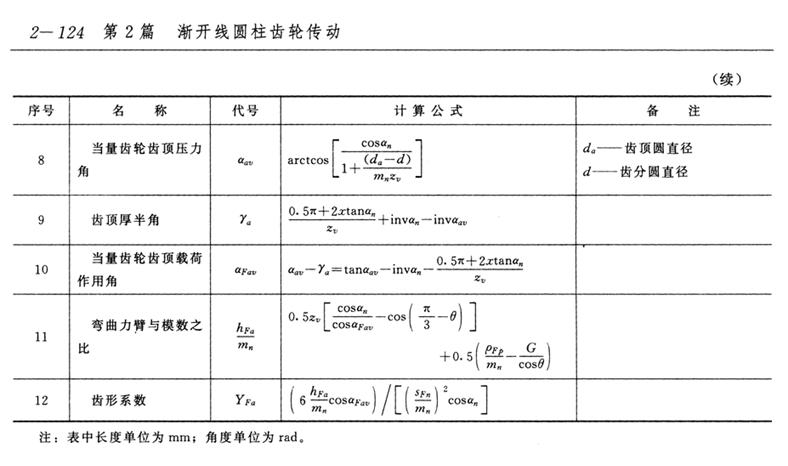

外齿轮齿形系数YF的有关公式 |

|||||

|

序号 |

名 称 |

代号 |

计 算 公 式 |

备 注 |

|

|

1 |

刀尖圆心至刀齿对称线的距离 |

E |

|

hfP——基本齿廓根高 spr=pr-q,见图刀具基本齿廓尺寸 |

|

|

2 |

辅助值 |

G |

|

x——法向变位系数 |

|

|

3 |

基圆螺旋角 |

βb |

|

|

|

|

4 |

当量齿数 |

zn |

|

|

|

|

5 |

辅助值 |

H |

|

|

|

|

6 |

辅助角 |

θ |

(2G/zn)tanθ -H |

用牛顿法解时可取初始值 θ =-H∕(1-2G∕zn) |

|

|

7 |

危险截面齿厚与模数之比 |

|

|

|

|

|

8 |

30°切点处曲率半径与模数之比 |

|

|

|

|

|

9 |

当量直齿轮端面重合度 |

εαn |

|

εα见表KHα、KFα计算公式中式计算 |

|

|

10 |

当量直齿轮分度圆直径 |

dn |

|

|

|

|

11 |

当量直齿轮基圆直径 |

dbn |

dncosαn |

|

|

|

12 |

当量直齿轮顶圆直径 |

dan |

dn+da-d |

da——齿顶圆直径 d——分度圆直径 |

|

|

13 |

当量直齿轮单对齿啮合区外界点直径 |

den |

注:式中“ |

||

|

14 |

当量齿轮单齿啮合外界点压力角 |

αen |

|

|

|

|

15 |

外界点处的齿厚半角 |

γe |

|

|

|

|

16 |

当量齿轮单齿啮合外界点载荷作用角 |

αFen |

αen-γe |

|

|

|

17 |

弯曲力臂与模数比 |

|

|

|

|

|

18 |

齿形系数 |

YF |

|

|

|

|

注:1. 表中长度单位为 mm,角度单位为rad。 2. 计算适用于标准或变位的直齿轮和斜齿轮。对于斜齿轮,齿形系数按法截面确定,即按当量齿数zn进行计算。大、小齿轮的YF应分别计算 |

|||||

|

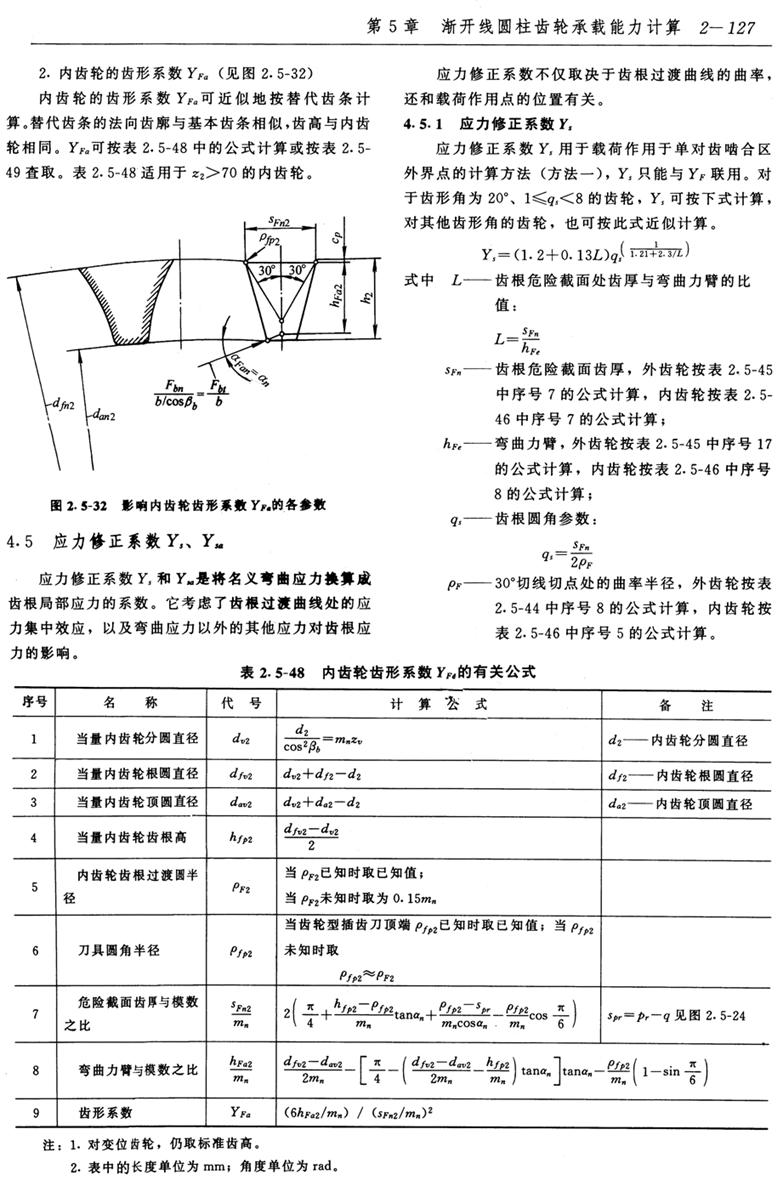

内齿轮齿形系数YF的有关公式(适用于z2>70) |

||||

|

序号 |

名 称 |

代号 |

计 算 公 式 |

备 注 |

|

1 |

当量内齿轮分度圆直径 |

dn2 |

|

d2——内齿轮分度圆直径 |

|

2 |

当量内齿轮根圆直径 |

dfn2 |

dn2+df2-d2 |

df2——内齿轮根圆直径 |

|

3 |

当量齿轮单齿啮合区外界点直径 |

den2 |

|

式中“±”“ |

|

4 |

当量内齿轮齿根高 |

hfP2 |

|

|

|

5 |

内齿轮齿根过渡圆半径 |

ρF2 |

当ρF2已知时取已知值;当ρF2未知时取为0.15mn |

|

|

6 |

刀具圆角半径 |

ρfP2 |

当齿轮型插齿刀顶端ρfP2已知时取已知值;当ρfP2未知时,取ρfP2≈ρF2 |

|

|

7 |

危险截面齿厚与模数之比 |

|

|

spr=pr-q,见图刀具基本齿廓尺寸 |

|

8 |

弯曲力臂与模数之比 |

|

|

|

|

9 |

齿形系数 |

YF |

|

|

|

注:表中长度单位为 mm,角度单位为rad。 |

||||

|

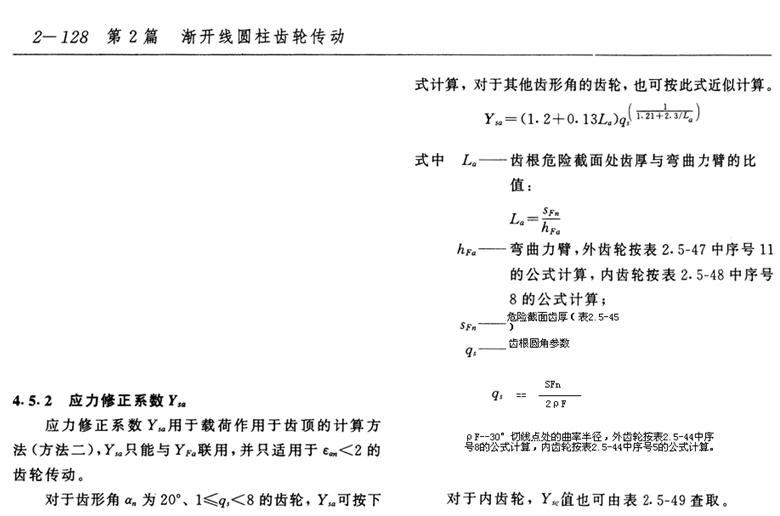

应力修正系数YS |

|

|

应力修正系数YS和YSa是将名义弯曲应力换算成齿根局部应力的系数。它考虑了齿根过渡曲线处的应力集中效应,以及弯曲应力以外的其他应力对齿根应力的影响 应力修正系数不仅取决于齿根过渡曲线的曲率,还和载荷作用点的位置有关。YS用于载荷作用于单对齿啮合区外界点的计算方法(方法一),YSa则用于载荷作用于齿顶的计算方法(方法二) |

|

|

1)应力修正系数YS |

应力修正系数YS仅能与齿形系数YF联用。对于齿形角αn为20°的齿轮,YS可按下式计算。对于其他齿形角的齿轮,可按此式近似计算YS

式中 L—— 齿根危险截面处齿厚与弯曲力臂的比值,

sFn—— 齿根危险截面齿厚。外齿轮由表外齿轮齿形系数YF的有关公式序号7的公式计算,内齿轮按表内齿轮齿形系数YF的有关公式序号7的公式计算; hFe—— 弯曲力臂。外齿轮由表外齿轮齿形系数YF的有关公式序号17的公式计算,内齿轮由表内齿轮齿形系数YF的有关公式序号8的公式计算; qs—— 齿根圆角参数,其值为

ρF—— 30°切线切点处曲率半径,外齿轮由表外齿轮齿形系数YF的有关公式序号8公式计算,内齿轮由表内齿轮齿形系数YF的有关公式序号5的公式计算 YS不宜用图解法确定 |

|

弯曲强度计算的螺旋角系数Yβ |

|

螺旋角系数Yβ是考虑螺旋角造成的接触线倾斜对齿根应力产生影响的系数。其数值可由下式计算:

上面式中:当εβ>1时,按εβ=1计算,当Yβ<0.75时,取Yβ=0.75;当β>30°时,按β=30°计值 螺旋角系数Yβ也可根据β角和纵向重合度εβ由图螺旋角系数Yβ查取 |

|

弯曲强度计算的齿向载荷分布系数KFβ |

|

齿向载荷分布系数KFβ是考虑沿齿宽载荷分布对齿根弯曲应力的影响。对于所有的实际应用范围,KFβ可按下式计算: KFβ=(KHβ)N 式中 KHβ—— 接触强度计算的齿向载荷分布系数,见表齿向载荷分布系数; N—— 幂指数

式中 b—— 齿宽,mm,对人字齿或双斜齿齿轮,用单个斜齿轮的齿宽; h—— 齿高,mm b/h应取大小齿轮中的小值 |

|

弯曲强度的寿命系数YNT |

||||

|

材料及热处理 |

静强度最大 循环次数 N0 |

持久寿命条件 循环次数 Nc |

应力循环次数

NL |

YNT计算公式 |

|

球墨铸铁(珠光体、贝氏体);珠光体可锻铸铁;调质钢 |

N0=104 |

Nc=3×106 |

NL≤104 |

YNT =2.5 |

|

104<NL≤3×106 |

YNT = |

|||

|

3×106<NL≤1010 |

YNT = |

|||

|

渗碳淬火的渗碳钢;火焰淬火、全齿廓感应淬火的钢、球墨铸铁 |

|

NL≤103 |

YNT =2.5 |

|

|

103<NL≤3×106 |

YNT = |

|||

|

3×106<NL≤1010 |

YNT = |

|||

|

结构钢;渗氮处理的渗氮钢、调质钢、渗碳钢;灰铸铁、球墨铸铁(铁素体) |

N0=103 |

Nc=3×106 |

NL≤103 |

YNT =1.6 |

|

103<NL≤3×106 |

YNT = |

|||

|

3×106<NL≤1010 |

YNT = |

|||

|

氮碳共渗的调质钢、渗碳钢 |

|

NL≤103 |

YNT =1.1 |

|

|

103<NL≤3×106 |

YNT = |

|||

|

3×106<NL≤1010 |

YNT = |

|||

|

注:当优选材料、制造工艺和润滑剂,并经生产实践验证时,这些计算式可取YNT=1.0。 |

||||

|

相对齿根圆角敏感系数YδrelT |

|

|

齿根圆角敏感系数表示在轮齿折断时,齿根处的理论应力集中超过实际应力集中的程度 相对齿根圆角敏感系数YδrelT是考虑所计算齿轮的材料、几何尺寸等对齿根应力的敏感度与试验齿轮不同而引进的系数。定义为所计算齿轮的齿根圆角敏感系数与试验齿轮的齿根圆角敏感系数的比值 在无精确分析的可用的数据时,可按下述方法分别确定YδrelT值: |

|

|

1)持久寿命时的相对齿根圆角敏感系数YδrelT |

持久寿命时的相对齿根圆角敏感系数YδrelT可按下式计算得出, (当齿根圆角参数在1.5<qs<4的范围内时,YδrelT可近似地取为1,其误差不超过5%)

式中 ρ'—— 材料滑移层厚度,mm,可由表不同材料的滑移层厚度ρ' 按材料查取 X*—— 齿根危险截面处的应力梯度与最大应力的比值,其值

qs—— 齿根圆角参数,见表应力修正系数YS、YSa中1) XT*—— 试验齿轮齿根危险截面处的应力梯度与最大应力的比值,仍可用上式计算,式中qs取为qsT=2.5,此式适用于m=5mm,其尺寸的影响用Yx来考虑 |

|

2) 静强度的相对齿根圆角敏感系数YδrelT |

静强度的YδrelT值可按表静强度的相对齿根圆角敏感系数YδrelT中的相应公式计算得出(当应力修正系数在1.5<YS<3的范围内时,静强度的相对敏感系数YδrelT近似地可取为:YS/YST;但此近似数不能用于氮化的调质钢与灰铸铁) |

|

3)有限寿命的齿根圆角敏感系数YδrelT |

有限寿命的YδrelT可用线性插入法从持久寿命的YδrelT和静强度的YδrelT之间得到

YδrelTc、YδrelT0分别为持久寿命和静强度的相对齿根圆角敏感系数 |

|

不同材料的滑移层厚度ρ' |

|||

|

序 号 |

材 料 |

滑移层厚度 ρ'/mm |

|

|

1 |

灰铸铁 |

σb=150N/mm2 |

0.3124 |

|

2 |

灰铸铁、球墨铸铁(铁素体) |

σb=300N/mm2 |

0.3095 |

|

3a 3b |

球墨铸铁(珠光体) 渗氮处理的渗氮钢、调质钢 |

|

0.1005 |

|

4 |

结构钢 |

σs=300N/mm2 |

0.0833 |

|

5 |

结构钢 |

σs=400N/mm2 |

0.0445 |

|

6 |

调质钢,球墨铸铁(珠光体、贝氏体) |

σs=500N/mm2 |

0.0281 |

|

7 |

调质钢,球墨铸铁(珠光体、贝氏体) |

σs=600N/mm2 |

0.0194 |

|

8 |

调质钢,球墨铸铁(珠光体、贝氏体) |

σs=800N/mm2 |

0.0064 |

|

9 |

调质钢,球墨铸铁(珠光体、贝氏体) |

σs=1000N/mm2 |

0.0014 |

|

10 |

渗碳淬火钢,火焰淬火或全齿廓感应淬火的钢和球墨铸铁 |

|

0.0030 |

|

静强度的相对齿根圆角敏感系数YδrelT |

|

|

计 算 公 式 |

备 注 |

|

结构钢

|

YS——应力修正系数,见表应力修正系数YS、YSa中1) σs——屈服强度 |

|

调质钢、铸铁和球墨铸铁(珠光体、贝氏体)

|

σ0.2——发生残余变形0.2% 时的条件屈服强度 |

|

渗碳淬火钢、火焰淬火和全齿廓感应淬火的钢、球墨铸铁 YδrelT=0.44YS+0.12 |

表层发生裂纹的应力极限 |

|

渗氮处理的渗氮钢、调质钢 YδrelT=0.20YS+0.60 |

表层发生裂纹的应力极限 |

|

灰铸铁和球墨铸铁(铁素体) YδrelT=1.0 |

断裂极限 |

|

相对齿根表面状况系数YRrelT |

|

|

齿根表面状况系数是考虑齿廓根部的表面状况,主要是齿根圆角处的粗糙度对齿根弯曲强度的影响 相对齿根表面状况系数YRrelT为所计算齿轮的齿根表面状况系数与试验齿轮的齿根表面状况系数的比值 在无精确分析的可用数据时,按下述方法分别确定。对经过强化处理(如喷丸)的齿轮,其YRrelT值要稍大于下述方法所确定的数值。对有表面氧化或化学腐蚀的齿轮,其YRrelT值要稍小于下述方法所确定的数值 |

|

|

1)持久寿命时的相对齿根表面状况系数YRrelT |

持久寿命时的相对齿根表面状况系数YRrelT可按表持久寿命时的相对齿根表面状况系数YRrelT中的相应公式计算得出。 |

|

2) 静强度的相对齿根表面状况系数YRrelT |

静强度的相对齿根表面状况系数YRrelT等于1 |

|

3)有限寿命的相对齿根表面状况系数YRrelT |

有限寿命的YRrelT可从持久寿命的YRrelT和静强度的YRrelT之间用线性插入法得到

式中 YRrelTc、YRrelT0分别为持久寿命和静强度的相对齿根表面状况系数 |

|

持久寿命时的相对齿根表面状况系数YRrelT |

||

|

计 算 公 式 或 取 值 |

||

|

材 料 |

Rz<1μm |

1μm≤Rz<40μm |

|

调质钢,球墨铸铁(珠光体、贝氏体),渗碳淬火钢,火焰和全齿廓感应淬火的钢和球墨铸铁 |

YRrelT=1.120 |

YRrelT=1.674-0.529(Rz +1)0.1 |

|

结 构 钢 |

YRrelT=1.070 |

YRrelT=5.306-4.203(Rz +1)0.01 |

|

灰铸铁,球墨铸铁(铁素体),渗氮的渗氮钢、调质钢 |

YRrelT=1.025 |

YRrelT=4.299-3.259(Rz +1)0.005 |

|

注:Rz为齿根表面微观不平度10点高度。 |

||

|

弯曲强度计算的尺寸系数Yx |

|||

|

持久寿命 NL≥Nc |

材 料 |

Yx |

备 注 |

|

结构钢、调质钢、球墨铸铁(珠光体、贝氏体)、珠光体可锻铸铁 |

1.03-0.006 mn |

当mn<5时,取mn=5 当mn>30时,取mn=30 |

|

|

渗碳淬火钢和全齿廓感应或火焰淬火钢、渗氮钢或氮碳共渗钢 |

1.05-0.01 mn |

当mn<5时,取mn=5 当mn>25时,取mn=25 |

|

|

灰铸铁、球墨铸铁(铁素体) |

1.075-0.015 mn |

当mn<5时,取mn=5 当mn>25时,取mn=25 |

|

|

有限寿命(N0< NL< Nc)的尺寸系数 |

|

Yxc——持久寿命时的尺寸系数N0、 NL、Nc见表弯曲强度的寿命系数YNT |

|

|

静强度(NL≤N0)的尺寸系数 |

Yx=1.0 |

|

|